Introduction

Fondée en 2004, LT Plus (LT+) se distingue dans le secteur de l'industrie par sa spécialisation en découpe industrielle. L'entreprise se concentre sur le traitement de tôles en acier et de métaux non ferreux, couvrant un large éventail de services qui incluent non seulement la découpe, mais aussi la mise en forme et la mécano-soudure. Un aspect notable de LT+ est son expertise dans la finition, proposant des services de peinture industrielle utilisant des revêtements modernes tels que la poudre époxy, le polyester, et le procédé de thermo-laquage.

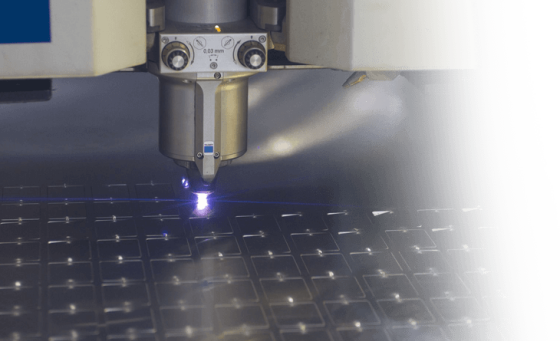

Avantages et technologies

LT+ se distingue par l'utilisation des machines de découpe les plus avancées à l'échelle mondiale. Cette technologie de pointe confère à l'entreprise un ensemble d'avantages compétitifs, notamment une qualité de produit exceptionnelle, une grande réactivité aux demandes des clients, ainsi qu'une flexibilité et une souplesse de production adaptées aux besoins spécifiques de chaque projet. Ces atouts font de LT+ un partenaire industriel de choix pour répondre aux exigences variées du marché.

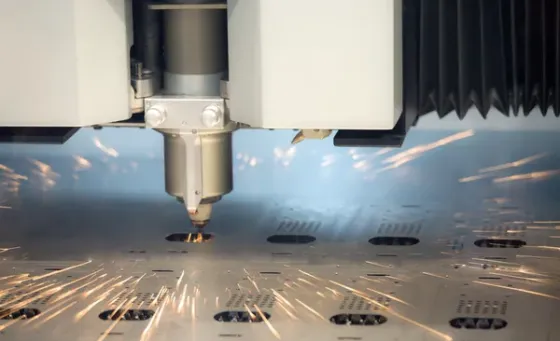

Capacités de découpe

Les machines de découpe laser offrent une flexibilité impressionnante en matière de traitement des matériaux. Pour la découpe à plat, elles peuvent manipuler des épaisseurs allant jusqu'à 15 mm pour l'acier, 12 mm pour l'inox, 10 mm pour l'aluminium, et 4 mm pour le laiton. Concernant la découpe sur tube, les capacités s'ajustent à des diamètres compris entre 20 mm et 414 mm, avec des limites d'épaisseur de 12 mm pour l'acier, 5 mm pour l'inox et 4 mm pour l'aluminium. Un détail important à noter est que pour des épaisseurs supérieures à 12 mm, l'utilisation d'une tôle spéciale homogène est nécessaire pour maintenir une haute qualité de découpe.

Précision d'usinage

La précision est un aspect crucial dans l'efficacité des machines de découpe laser. Elles offrent une tolérance d'usinage remarquablement précise, variant de +/- 0,1 mm à +/- 0,5 mm. Cette haute précision garantit une finition de coupe nette et fiable pour une large gamme de matériaux et d'épaisseurs, répondant ainsi aux exigences strictes de divers secteurs industriels en matière de découpe de précision.

Oxycoupage

La technologie d'oxycoupage est particulièrement adaptée pour le traitement de tôles noires de types E24/E36/A42CP, avec une capacité de découpe pouvant atteindre une épaisseur maximale de 100 mm. Elle est également efficace pour découper des tôles anti-abrasion, avec une épaisseur maximum de 80 mm. Cette méthode est reconnue pour sa capacité à traiter des matériaux épais, offrant une solution fiable pour des applications nécessitant une grande épaisseur de matériau.

Découpe plasma

La découpe plasma HD, réalisée avec des équipements de la marque MESSER, permet de travailler sur des tôles en aluminium, inox et matériaux réfractaires, avec une limite d'épaisseur de 40 mm. Cette technologie est appréciée pour sa précision et sa polyvalence, offrant des résultats de qualité sur une variété de matériaux métalliques et réfractaires, ce qui en fait une option privilégiée pour des applications nécessitant des découpes fines et précises.

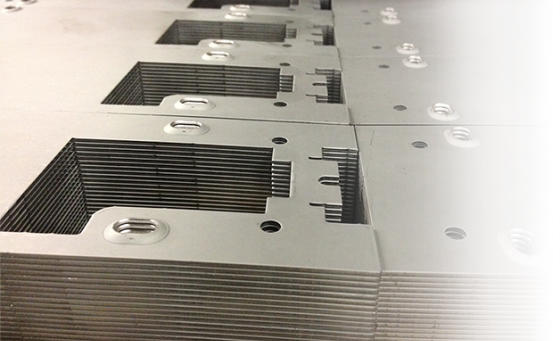

Équipement et format

Les machines de découpe poinçonnage, en particulier le modèle Trumatic 500R de Trumpf, sont dotées d'une table de format 3000x1500 et équipées de 19 stations d'outils. Cette configuration permet une grande flexibilité et capacité dans le traitement des pièces, offrant une solution efficace pour une variété d'opérations de poinçonnage.

Usinage et capacités

La machine Trumatic 500R est conçue pour le poinçonnage, le grignotage, et le formage de tous types de matériaux pouvant être cisaillés, tels que l'E24, le TC, l'EZ, l'inox, l'aluminium, le cuivre, le maillechort, et bien d'autres. Elle est également capable de réaliser du taraudage de M4 à M8, avec une épaisseur maximale de 8 mm et peut traiter des pièces jusqu'à 200 kg. Cette polyvalence fait de la machine Trumatic 500R un équipement incontournable pour une large gamme d'applications industrielles nécessitant précision et flexibilité.

Plieuses et capacités

Le parc machines dédié au cisaillement et au pliage inclut une gamme variée de plieuses et de cisailles de marques reconnues telles qu'AMADA et Colly. Avec des plieuses AMADA modèles HFE 170T et HFE 220T de 3 mètres, ainsi que des plieuses Colly de 50T de 2 mètres et une puissante PS300GV 650T de 7 mètres, ces équipements offrent une grande flexibilité pour le pliage de matériaux à diverses spécifications et tailles. La présence de cisailles AMADA de 3 mètres et AXIAL de 7 mètres complète cet ensemble, permettant des coupes précises sur une large gamme de longueurs.

Fonctionnalités avancées

L'ensemble des machines dispose de systèmes de butées à autoréglages sur 6 axes, ce qui améliore significativement la précision et la répétabilité des opérations de cisaillement et de pliage. Cette caractéristique permet d'ajuster automatiquement les paramètres de coupe et de pliage pour s'adapter à différentes épaisseurs et types de matériaux, garantissant ainsi une finition de haute qualité et une productivité optimisée pour une variété de projets de fabrication.

Équipements de roulage

Les opérations de roulage sont réalisées à l'aide de la rouleuse "PICOT 170RCS", un équipement spécialement conçu pour offrir une grande précision dans le processus de roulage. Cette machine permet de travailler des pièces avec un diamètre minimum de roulage de 250 mm et une longueur maximum de 3 mètres. La capacité de roulage varie selon le type de matériau : elle peut rouler des tôles jusqu'à une épaisseur de 5 mm pour l'E24 et de 3 mm pour l'inox.

Processus de roulage

Le processus de roulage utilisé par la rouleuse "PICOT 170RCS" est conçu pour produire des pièces de très bonne qualité, adaptées à une variété de matériaux tels que l'E24, l'E36, le TC, l'EZ, l'inox et l'aluminium. Outre le roulage standard, cette machine est également capable de réaliser du roulage conique, offrant ainsi une polyvalence supplémentaire pour répondre aux besoins spécifiques des projets de fabrication. La précision et la qualité du roulage réalisé par cet équipement en font un choix privilégié pour la production de pièces roulées dans divers secteurs industriels.

Techniques de soudure

Les ateliers de mécano-soudure disposent d'une gamme complète de techniques de soudage pour répondre aux divers besoins des clients. Parmi celles-ci, la soudure MIG (Metal Inert Gas) et TIG (Tungsten Inert Gas) sont des procédés clés, permettant des assemblages précis et résistants pour une large gamme de métaux. Le soudage par résistance et le soudage des goujons complètent l'éventail des techniques disponibles, offrant ainsi une flexibilité maximale dans le choix des méthodes d'assemblage.

Personnalisation et application

L'assemblage de pièces par ces différentes méthodes de soudure est adapté en fonction des besoins spécifiques de chaque projet. Que ce soit pour des constructions légères ou des structures plus robustes, la mécano-soudure permet le sertissage des écrous et l'assemblage de composants métalliques avec une grande précision. La personnalisation des procédés de soudure assure que chaque client reçoit une solution sur mesure, optimisée pour la fonctionnalité et la durabilité du produit fini.

Installation et préparation

L'installation dédiée à la peinture thermo-laquée comprend plusieurs étapes clés commençant par le traitement de surface, essentiel pour préparer les pièces avant l'application de la peinture. Ce processus est suivi d'un séchage dans un four spécifique, puis du masquage des zones qui ne doivent pas être peintes. Ces préparations garantissent une adhérence optimale et une finition de qualité de la peinture appliquée.

Application et finition

La peinture thermo-laquée est appliquée de deux manières : automatiquement pour la peinture en poudre et manuellement pour les liquides électrostatiques, permettant une couverture précise et uniforme des pièces. Après l'application, les pièces passent dans un four de polymérisation pour fixer la peinture, une étape cruciale pour assurer la durabilité de la finition. Le processus se termine par un contrôle qualité rigoureux, incluant l'enregistrement de la courbe de température, pour s'assurer que chaque pièce répond aux standards élevés exigés.

Construction et industrie

LTPLUS s'engage dans une diversité de secteurs liés à la construction et à l'industrie, offrant des solutions pour l'architecture, notamment l'habillage des façades et les ascenseurs, ainsi que pour la construction métallique et la chaudronnerie. L'entreprise joue également un rôle clé dans des domaines exigeants tels que l'automobile, l'aéronautique, l'agroalimentaire et la cimenterie, soulignant sa capacité à répondre aux besoins spécifiques de ces industries variées.

Technologie et innovation

Dans le secteur de la technologie et de l'innovation, LTPLUS dessert des industries de pointe telles que l'électronique, l'électroménager, l'éclairage et l'informatique. Cette diversification démontre la capacité de LTPLUS à s'adapter aux évolutions technologiques et à fournir des services de fabrication et de finition de haute précision pour soutenir le développement de produits innovants.

Services spécialisés et équipements

LTPLUS couvre également des secteurs nécessitant des services spécialisés et des équipements, tels que la décoration, l'énergie, la manutention, les mines, ainsi que la mécanique générale et le médical. L'entreprise étend notamment son savoir vers les pays étrangers en attaquant le secteur de l'agriculture.