La conception des pièces comportant des tubes cintrés carrés ou ronds joue un rôle fondamental dans l’optimisation des coûts de production de l’opération de cintrage.Ainsi, Jean-Charles Barbier, gérant de l’entreprise de sous-traitance Guillot-Pelletier, explique que

« les plans que nous recevons ne tiennent pas compte des contraintes techniques du cintrage ou du roulage. Les projets sont réalisables en l’état, mais moyennant des développements et des coûts de production assez importants. »

A travers cet article, et avec le support de Jean-Charles Barbier, Metal-Interface propose 4 points à prendre en compte lors de la conception de pièces ou assemblages comportant des tubes pliés ou courbés.

1- Rapport entre le diamètre du tube et l’épaisseur de la matière: un aspect fondamental !

La proportion entre le diamètre du tube et son épaisseur a un impact direct sur le niveau de difficulté du cintrage à réaliser.

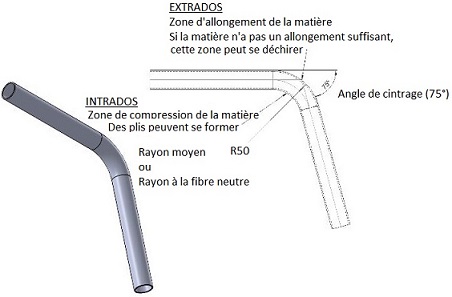

En effet, lors du cintrage d’un tube :

- la partie extérieur du cintre (l’extrados), en s’allongeant, s’affine … conduisant à réduire l’épaisseur de la matière

- la partie intérieure du cintre (l’intrados) forme des plis … créant une ondulation de la matière.

Copyright Guillot-Pelletier

A titre indicatif, lorsque le rapport entre le diamètre du tube et l’épaisseur de la matière est :-

inférieur à 10 : le cintrage est très simple à réaliser, sans l’utilisation d’un mandrin intérieur,

-

entre 10 et 20 : le cintrage est simple mais nécessite l’utilisation d’un mandrin intérieur simple pour contraindre la matière,

-

entre 20 et 30 : le cintrage est technique et oblige l’utilisation d’un mandrin intérieur plus élaboré, en particulier pour contraindre la matière tout en limitant les ondulations (plis de la matière),

-

Supérieur à 30 : le cintrage devient alors très complexe et nécessite des mandrins plus élaborés, notamment avec plusieurs articulations et un accompagnement du tube.

Quelques exemples :

- Tube d'un diamètre de 10 mm x 1 mm d'épaisseur : le rapport diamètre/épaisseur est de 10/1 = 1 => cintrage très simple

- Tube d'un diamètre de 25 mm x 1.5 mm d'épaisseur : le rapport diamètre/épaisseur est de 25/1.5 soit 16.66 => c'est un cintrage assez simple

- Tube d'un diamètre de 40 mm x 1 mm d'épaisseur : le rapport diamètre/épaisseur est de 40/1 = 40 => cintrage très technique

2- Comment déterminer le diamètre du tube en fonction du rayon de cintrage ? Différence entre cintreuse et rouleuse

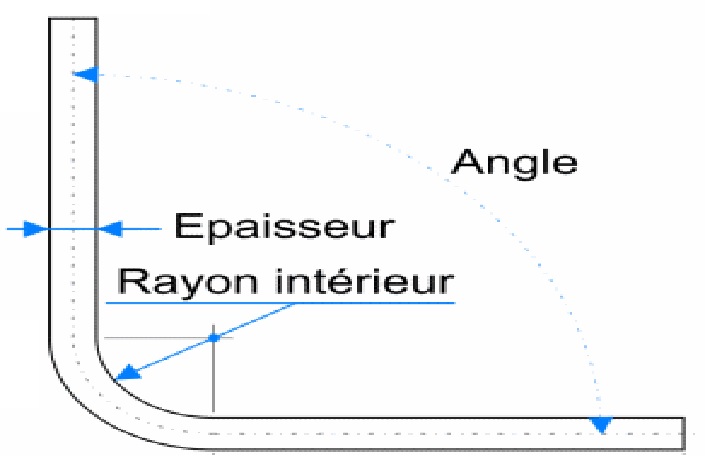

En préambule, il est utile de bien distinguer l’angle et le rayon de cintrage :

Copyright Guillot-Pelletier -

le rayon correspond à la courbure à l’intérieur du cintre,

-

et l’angle à la dimension en degrés entre les 2 parties droites avant et après le cintre.

Plus le rayon de cintrage est petit, plus le comportement de la matière va être difficile à contraindre et nécessitera la mise en œuvre d’outillages spécifiques. Les cintreurs recommandent, par conséquent, un rayon de cintrage égal ou supérieur à 2,5 fois le diamètre pour les tubes ronds, et 3,5 fois s’il s’agit de tubes carrés.

Exemple :

Pour un tube rond d'un diamètre de 25 mm x 1.5 d'épaisseur, le rayon moyen préconisé est de 62.5 mm (25 x 2,5). Si le rayon est plus petit, le cintrage sera plus technique et peut nécessiter l’utilisation d’outillage complémentaires comme un efface plis ou un mandrin articulé.

Copyright Guillot-Pelletier Il est possible de cintrer avec des rayons très court. Par exemple un rayon de 25mm sur un tube de diamètre 25, dans ce cas l’outillage est plus couteux et la matière utilisée doit avoir un allongement suffisant

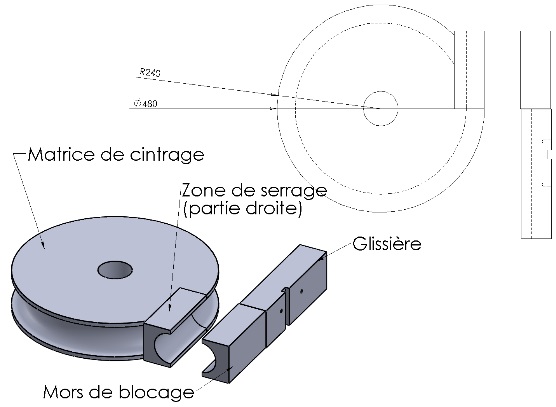

Plus le rayon sera grand, plus le cintrage sera facile. La limite étant les dimensions de l’outillage. En effet, le rayon de cintrage est défini par l’outillage. Pour réaliser un cintre avec un rayon de 240 mm, la matrice de cintrage mesure 480 mm.

Lorsque le rayon est très grand (comme par exemple 400 mm pour un diamètre de 25 mm), le cintrage est difficilement envisageable, d’une part à cause de la taille de l’outillage qu’un grand rayon implique, d’autre part à cause de l’encombrement sur la cintreuse. Dans ce cas de figure, la solution est l’utilisation d’une rouleuse.

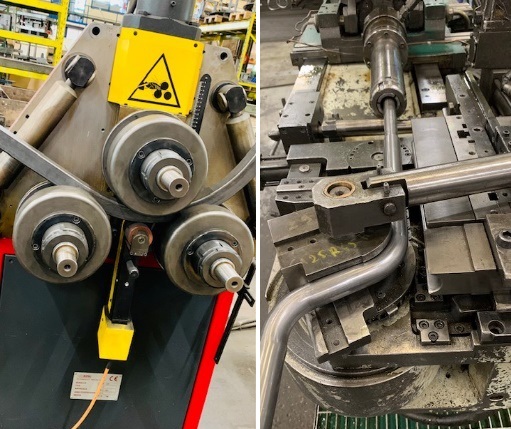

Différence entre une cintreuse et une rouleuse

Copyright Guillot-Pelletier - Rouleuse (à droite) et cintreuse (à gauche) Sur une cintreuse, le tube est entouré autour d'une forme qui réalise le formage de la pièce.

Sur une rouleuse, le tube passe entre 3 galets qui donnent la forme souhaitée.

Jean-Charles Barbier ajoute, « certaines machines peuvent réaliser, sur le même équipement, à la fois du cintrage et du roulage. »-

3- Solutions pour gérer la contrainte de la partie droite en cintrage

La partie droite d’un tube est la zone qui ne va pas être cintrée et qui permet de tenir le tube durant la phase de cintrage. L’idéal est une partie droite égale à 2 fois le diamètre pour un tube rond, et 3 fois pour un tube carré, avant et après le cintre.

Si le tube a plusieurs cintres, une partie droite entre les cintres sera alors nécessaire.

A défaut d’avoir une partie droite suffisante, des outils spécifiques doivent être confectionnés pour tenir le tube, ce qui représente un surcoût.

4- Les outils et formes de cintrage : petit tour d’horizon

Jean-Charles Barbier explique : « souvent les clients pensent que le rayon est programmé sur la commande numérique de la cintreuse. Or, c’est l’outillage monté sur la machine qui détermine le rayon du cintrage. »

Un outillage de cintrage est défini par le diamètre du tube et le rayon du cintre. Avec un peu de souplesse sur le rayon du cintre, l’utilisation d’un outillage déjà existant permet au sous-traitant d’éviter d’investir dans la fabrication d’un nouvel outil, qui serait répercuté sur le prix de vente.

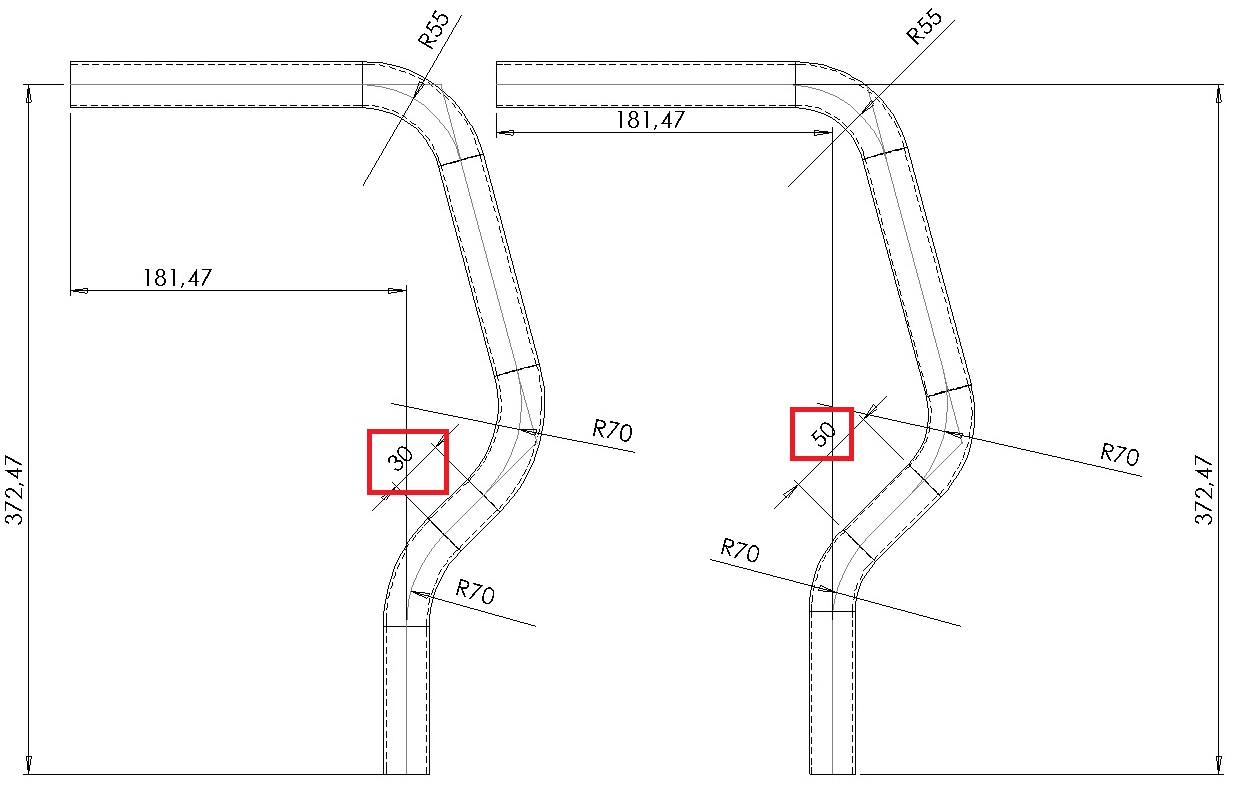

Voici un exemple de modifications mineures dont l’impact est majeure en terme de temps de cycle (donc de prix) et de budget d'outillage :

Copyright Guillot-Pelletier Le dessin de gauche est la demande formulée par le client. On remarque deux rayons de cintrage et une partie droite entre 2 cintres de 30 mm. Pour réaliser cette pièce, il faut créer un outillage au rayon moyen de 55mm, un autre au rayon de 70mm, puis un troisième pour réaliser le dernier cintre en englobant le précédent, la partie droite étant trop courte (cintre dans le cintre).

Le dessin de droite est la proposition alternative. Très peu de différences (en rouge), mais nous utilisons un outillage existant pour les 3 cintres.

Estimation du coût de production de la :

- pièce sans modifier la conception initiale : 5000 € pour la création des outillages et un temps de cycle par pièce de 45 secondes.

- pièce après légère modification de la conception initiale : 0€ d’outillage, temps de cycle 20 secondes

En bref

En prenant en compte les contraintes techniques du métier du cintrage et du roulage dès la conception, la fabrication des tubes cintrés ou roulés en sera optimisée, notamment grâce à un process plus rapide à mettre en œuvre. Et l’avantage sera de réduire les délais, et des coûts de fabrication plus faibles. Ainsi, l’accompagnement apporté par le sous-traitant est un atout pour une conception optimale adaptée aux cintrages des tubes ronds ou carrés.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Article technique

Article techniqueCintrage de tube économique : comment optimiser la conception ?