Dans une enquête Metal-Interface, sur un panel représentatif d'acheteurs de produits en tôle*, 83 % des donneurs d'ordre indiquaient avoir comme premières préoccupations le prix et le délai lors de leurs consultations auprès des sous-traitants en tôlerie fine et industrielle, en mécano-soudure et sur des opérations de chaudronnerie.

D'ailleurs, la très grande majorité des entreprises de sous-traitance confirme que le délai et le prix sont des contraintes « quasi systématiquement » annoncées dès le premier contact, et que depuis plusieurs années la pression sur le délai ne cesse de s’amplifier.

Hervé Legall, OXYMAX, va même jusqu'à dire « que les clients souhaitent des délais aussi courts que si la production était réalisée en interne ! Et c'est notre métier de répondre à cette demande... »

Dans ce contexte, l'acheteur doit être pragmatique pour gagner du temps dans le process global. Metal-Interface propose à travers cet article quelques pistes de réflexion sur la base des nombreuses interviews réalisées auprès de sous-traitants qui vivent cette réalité quotidiennement.

Soyez transparent et attentif aux optimisations techniques possibles !

Partager les contraintes techniques et commerciales sur les pièces ou ensembles à produire avec le sous-traitant fera gagner beaucoup de temps, et ouvrira la porte à un dialogue constructif.

En effet, les bureaux d'étude disposent souvent de nombreuses compétences dans des domaines techniques très variés, mais sont souvent peu connaisseurs des contraintes de production de pièces en tôle. Ainsi, Maxime Francillon, BERARD, explique que « les donneurs d'ordres ont parfois une vision idéale de leur produit, mais celui-ci n'est pas toujours réalisable de façon industrielle ou pas optimal d'un point de vue économique. »

Véhicule militaire - Copyright ROMAIRE Alexandre Andre-Chartier, ROMAIRE, prône « une démarche d'optimisation technique systématique avant même le chiffrage. C'est une véritable arme contre la délocalisation, et sans les inconvénients de produire à plusieurs milliers de kilomètres ! »

« Le rôle du sous-traitant sera d'avoir un regard d'expert pour proposer des améliorations techniques qui permettront d'optimiser les temps de production et donc les coûts » précise Eric Malley, ATEV.

Un autre sous-traitant, ajoute que « des sociétés viennent spécialement nous voir pour définir leur produit et mettre au point le process le plus pertinent. L'objectif est toujours de réduire les coûts tout en améliorant la qualité, souvent avec des technologies innovantes. »

Alexandre ANDRE-CHARTIER, ROMAIRE, complète en précisant qu’« une revue avec le client/concepteur permet de s'assurer de la cohérence des optimisations proposées, d'envisager d'autres modifications, puis de les valider ou pas. »

Quelques optimisations possibles et fréquentes en tôlerie et mécano-soudure

Les délais de production et les prix sont deux sujets dépendants l'un de l'autre. En effet, la réduction des délais nécessite de réduire au maximum le temps nécessaire à chaque étape de production, et donc par « ricochet » d'en réduire le coût. Une sélection d'exemples concrets d'optimisation sont présentés ci-dessous.

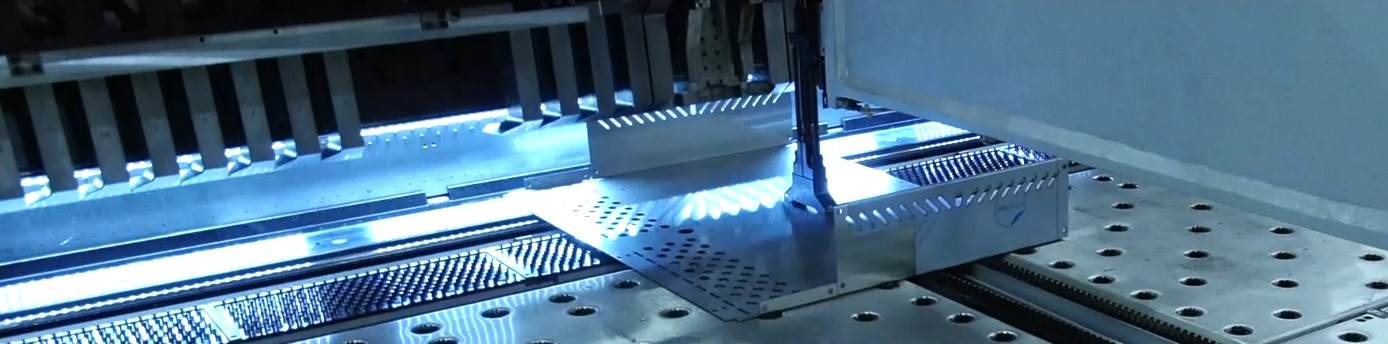

Découpe et pliage : l'avantage du choix des process et technologies

Denis Marguerite, MATIT, insiste « sur l'importance de pouvoir choisir entre plusieurs process de découpe. Ainsi, nous choisissons toujours le process le plus optimum entre la découpe laser, le poinçonnage ou la découpe sur presse d'emboutissage »

C'est également l'avis d'un autre sous-traitant. « Grâce à cette stratégie d'avoir de nombreux process de découpe, nous sommes en capacité de couper tous les types de matière, et en choisissant toujours la solution la plus technico-économique.»

En pliage, les possibilités sont variées, avec notamment les presses plieuses à commande numérique, les panneauteuses et les robots de pliage, chacun répondant à des typologies de production et de pièce différentes.

Panneautage de pièce - Copyright MATIT

Denis Marguerite, MATIT, donne l'exemple d'une revue avec les possibilités offertes par le panneautage : « Un vestiaire métallique avec une porte peinte en acier 10/10 de 500 mm x 2000 mm : Pour la bonne tenue de la porte, des renforts étaient ajoutés. A la place de ce système, nous avons revu la conception. Une seule pièce pliée avec notre panneauteuse permet de réaliser la structure de la porte. »

Optimisez les opérations de soudure

Soudeur d'un sous-ensemble de tôlerie - Copyright Meca-Services Fabian Bijaczyk, MECA SERVICE, introduit en expliquant que « la soudure est souvent un poste sur lequel nous nous attardons pour optimiser les coûts de production. En effet, il est courant de voir des demandes de sur-qualité, comme par exemple une soudure continue là où une discontinue suffirait, des certifications de soudage exigées par méconnaissance de la réglementation, etc. »

Puis Alexandre Andre-Chartier, ROMAIRE, donne un exemple : « un de nos clients souhaitait une soudure continue pour l'assemblage de 2 pièces qui n'avait pourtant pas de contrainte d'étanchéité. Nous avons proposé au client de remplacer le cordon de 90 cm de soudure par une soudure par point. La modification a été validée par le bureau d'étude du client. »

Un sous-traitant insiste sur « l'importance de pouvoir choisir la meilleure solution technologique pour souder une pièce, tant dans un objectif d'amélioration de la qualité que de réduction des coûts. Dans notre atelier, toutes les technologies de soudage sont possibles et même les plus innovantes comme la soudure laser fibre 2 et 3 dimensions avec des ingénieurs très spécialisés. »

Réduire le nombre et la variété des composants

En travaillant sur la réduction des composants à intégrer sur un projet, les gains sont nombreux comme le précise Denis Marguerite, MATIT « la réduction des temps de montage, les achats plus faibles ainsi que la gestion d’une nomenclature simplifiée plus facile à appréhender. »

Comme exemple assez courant, l'ajout d'une cosse électrique qui nécessitera d'être vissée ou soudée peut-être remplacée dans certain cas par une cosse directement découpée dans la pièce.Denis Marguerite, MATIT, donne des exemples réalisés dans leur entreprise :

« Nous avons remplacé sur une pièce en acier ép.15/10 la pose d’inserts taraudés par la réalisation de crevés taraudés directement réalisés durant la phase de découpe sur notre machine combinée laser-poinçonnage.Autre exemple d'optimisation pour supprimer de la quincaillerie et simplifier un montage : nous produisions un support en U accueillant une roulette. Pour éviter que la roue touche les bords du U, le client positionnait jusqu'à présent des rondelles d'un côté et de l'autre de la roulette. L'opération d’assemblage et le maintien des rondelles en position était particulièrement laborieux pour le client ! Nous avons optimisé ce process, en réalisant un bossage afin d’éliminer les rondelles, directement durant l'opération de découpe/poinçonnage. Ce qui a grandement simplifié le montage de l’ensemble ! »

Ainsi, l'intervention du ou des sous-traitants le plus en amont possible, voir même au moment de la conception, est très utile dans l'objectif de réduire les coûts de fabrication ou quand les coûts visés sont très exigeants. La plateforme de la sous-traitance tôlerie Metal-interface.com montre quotidiennement, par les projets industriels reçus des acheteurs, qu'une démarche de transparence et d'échange est la solution la plus efficace et pérenne. Et finalement, qu'a-t’on à perdre ?

* Panel de 362 acheteurs sondés entre le 07/09/20 et le 11/09/2020.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

- Article technique

Comment sous-traiter la tôlerie avec de fortes contraintes de prix et délais ?

— Mis à jour le 22/01/24