Dans la fabrication d’acier de construction, le coût par tonne est un aspect essentiel dans le choix du fournisseur. Or, la multiplication des opérations à réaliser sur les pièces peut affecter fortement le coût des pièces, suivant les moyens de production utilisés. A travers l’optimisation des structures et de ses débits, le fabricant peut réduire les coûts de production. Néanmoins, les moyens de productions ne sont pas toujours adaptés à cet objectif de compétitivité.

Les évolutions dans le domaine de la robotique et de la découpe plasma permettent maintenant d'offrir une alternative aux technologies traditionnelles de débit mécanique de type sciage et perçage.

Dans le cadre de cet article, nous avons interrogé Mohamed Khattou, Directeur Général de la société Servitech, spécialisée dans la fourniture de solutions globales pour les unités de production de charpente métallique, et en particulier des équipements automatiques de Lincoln Electric.

1- Quelles sont les technologies actuellement disponibles pour la fabrication des éléments de charpente métallique ?

Les opérations classiques à réaliser dans le cadre de la production d’éléments de charpente métallique sont le sciage et le perçage des profilés, les opérations de grugeage des profilés, le travail des cornières et fers plats (poinçonnage/cisaillage), le marquage et le repérage des structures.

Les opérations classiques à réaliser dans le cadre de la production d’éléments de charpente métallique sont le sciage et le perçage des profilés, les opérations de grugeage des profilés, le travail des cornières et fers plats (poinçonnage/cisaillage), le marquage et le repérage des structures.

Traditionnellement, ces opérations sont réalisées avec des lignes de type sciage/perçage mécanique, grugeage manuel ou robotisé et sur des poinçonneuses/cisailles pour cornières et fers plats.

Depuis une dizaine d’années, l’évolution des technologies en coupage plasma a permis l’émergence de solutions robotisées utilisant la technologie plasma HD (Haute Définition) pour ces mêmes opérations. Ainsi, un système robotisé permet de réaliser l’ensemble de ces opérations de fabrication pour la charpente métallique.

2- Quels sont les bénéfices à utiliser cette technologie robotisée coupage plasma pour le travail des profilés ?

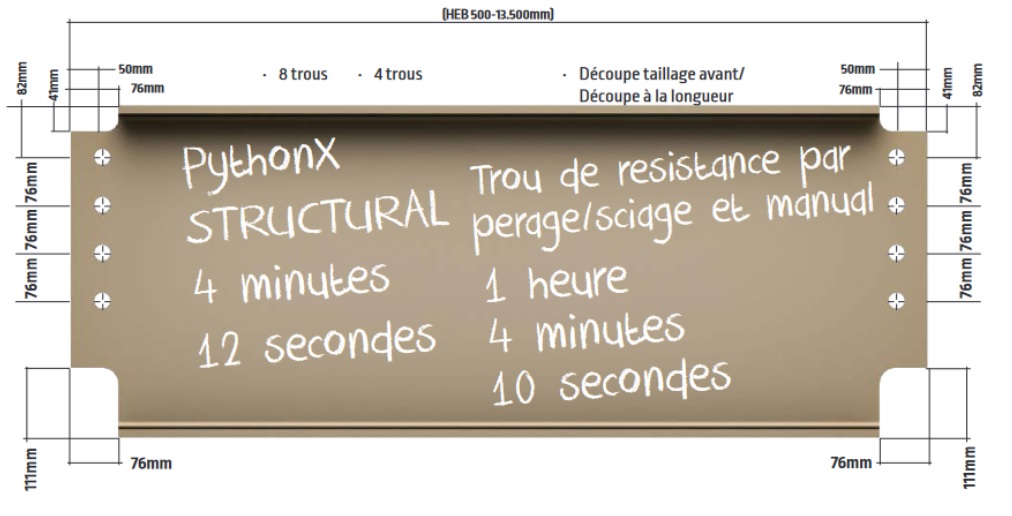

Le premier bénéfice est un gain de temps, la solution robotisée plasma HD permet de réaliser l’ensemble des opérations nécessaires sur un profilé en un temps record.

Toutes les opérations classiques (perçage, sciage, poinçonnage, grugeage, cisaillage, marquage) seront réalisées par une seule machine, ce qui réduit considérablement l'investissement financier, tout en restant dans un encombrement réduit pour l’atelier.

Contrairement aux lignes conventionnelles, il s’agit d’une solution orientée ‘lean manufacturing’, où toutes les opérations de fabrication sont réalisées au travers d’une machine en un seul passage du profilé, évitant en particulier des transferts entre différents postes, des reprises et risques d’erreurs, ainsi qu’un encombrement des zones tampon de stockage.

3- Qu’en est-il des coûts d’exploitation par rapport aux lignes classiques ?

Sur les lignes classiques, il y a une gestion multiple de consommables de type ruban pour sciage, outillages pour le perçage, lubrifiants, etc.

En plasma, la gestion est réduite à quelques pièces d’usures liées au plasma et au gaz de coupe. La balance est donc en faveur du plasma, de part des coûts d'utilisation réduits et une plus grande flexibilité.

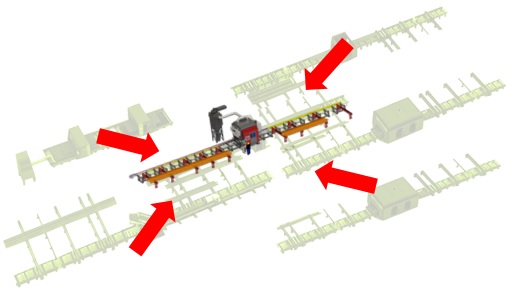

D'autre part, le robot plasma HD permet de réduire l’encombrement dans l’usine en venant se substituer à :-

une ligne de sciage/perçage,

-

un robot de grugeage,

-

une ligne de poinçonnage/cisaillage de cornières/fers plats.

Exemple d'implantation : la ligne robotisée plasma remplace toutes les autres machines nécessaires pour la préparation des profilés : débit/sciage, perçage, grugeage, poinçonnage, cisaillage, etc. Ainsi, l'espace économisé pourra être utilisé sur d'autres postes de production, comme l’assemblage, le soudage ou la peinture.

-

4- Le coupage plasma est-il à la hauteur des exigences réglementaires de la construction métallique ?

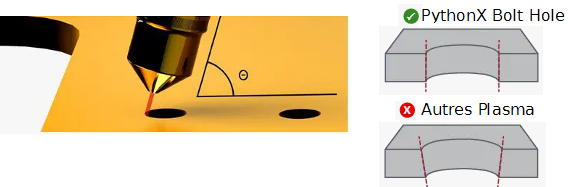

La réglementation EN1090 mentionne le coupage plasma comme une technique autorisée pour des travaux de réalisations de charpentes, et quel que soit la classe d’exécution.

Le robot plasma offre la possibilité de réaliser des trous de boulons compatibles aux exigences réglementairesDe plus, un robot plasma peut offrir une précision très intéressante puisque sur un profil de 12 mètres, la précision est de 1 mm ! Cette précision est possible avec un système de mesure permanent et automatique du profil sur la ligne lors de son avancement.

5- Qu’en est–il du retour sur investissement ?

Grâce à un concept orienté ‘lean manufacturing’ où toutes les opérations de fabrication sont réalisées au travers d’une machine en un seul passage du profilé, la technologie peut offrir un retour sur investissement (ROI) plus rapide :

-

Les poutres sont complètement finies en sortie de ligne, évitant les transferts entre différents postes, reprises et risques d’erreurs, encombrement des zones tampon de stockage,

-

Une plus grande capacité de production en tonnage, en comparaison des solutions de sciage/perçage conventionnelles,

-

Une diversité d’activités pour l’entreprise (grugeage, travail de cornières et fers plat …)

-

Et une capacité supérieure de production de profils pouvant atteindre une largeur supérieur à 1200 mm de large

-

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Oxycoupage / Plasma Article technique

Oxycoupage / Plasma Article techniqueDébit de profilés pour la charpente métallique : coupage plasma ou système conventionnel ?