La production en flux-tendu, ou 'juste à temps', rend incontournable la sécurisation des approvisionnements des composants et des pièces réalisées en sous-traitance. Ainsi, la fabrication d'ensemble en tôle représente un enjeu lors des appels d'offre, notamment sur les aspects délais et conformité.En effet, un retard d'approvisionnement impacte le processus de fabrication du produit fini, voire même la ligne de production dans sa globalité. Dès lors qu'un incident se produit sur une phase de sous-traitance, le respect des engagements de délais pris auprès des clients finaux est fortement compromis.

L'analyse de la structure et de l'organisation du sous-traitant en tôlerie ou en mécano-soudure permet d'évaluer la capacité de l'entreprise à produire dans les délais convenus tout en respectant le cahier des charges du client.

Dans le cadre de cet article, Metal-Interface a interviewé Pascal Rimlinger, directeur de site au sein du Groupe TMA, spécialisé en découpe et transformation des métaux. Il partage les solutions mises en œuvre au sein de son groupe sur ce sujet.

1- La ressource humaine : premier pilier d'un atelier de découpe et transformation des métaux

Les industriels et sous-traitants dépendent du personnel et de leur capacité à recruter. Or, nombre d'entreprises constatent l'absence de candidat pour des postes d'opérateur plieur ou de soudeur qualifié. Cette problématique peut impacter la capacité de production au moindre aléas et mettre en péril le respect des délais. Il est donc essentiel d'évaluer ce point, notamment lors de fortes contraintes de délais.

Copyright Groupe TMA

Pascal Rimlinger souligne que son groupe travaille depuis plusieurs années sur l'attractivité de son entreprise, au niveau des postes proposés et de la polyvalence des collaborateurs : « Plusieurs axes de travail ont été mis en place au sein de notre entreprise :- l'amélioration de l'ergonomie des postes de travail afin de réduire la pénibilité. Ainsi, par exemple, la réduction des charges lourdes à manipuler a permis d'être plus attractif pour le recrutement de nouveaux collaborateurs et même de se rapprocher de la parité homme/femme sur des postes habituellement masculins.

- l'utilisation de machines innovantes permet d'attirer également de nouveaux profils, comme par exemple la robotisation pliage ou soudage.

- la réalisation de programmes de formation interne propre à nos métiers nous permet, à la fois de recruter des profils variés et d'assurer la polyvalence du personnel sur une multitude de postes. »

2- La flexibilité et l’agilité au cœur des ateliers tôlerie

Copyright Groupe TMA La sous-traitance spécialisée dans la fabrication de pièces métalliques, nécessite une adaptation permanente aux nouvelles demandes, aux évolutions des produits en cours de production et aux importantes fluctuations des quantités à produire.

En effet, chaque projet est souvent une prestation sur-mesure qui exige une grande capacité d’adaptation et organisation du sous-traitant.

Copyright Groupe TMA Ainsi, Pascal Rimlinger – Groupe TMA estime que « la production doit être organisée autour de ce besoin client. Dans cette optique, un éventail de prestations très large permet de fournir un service complet à ses clients, de l’étude du projet jusqu’à la livraison d’un produit fini. »

Aussi, le parc machines joue un rôle primordial pour gagner en flexibilité tout en rationalisant les processus.

3- Automatiser les phases de production : flux, découpe, pliage, soudage

L'automatisation et la robotisation de l'atelier du sous-traitant sont des aspects essentiels pour optimiser les coûts de production, assurer une flexibilité plus importante de l'atelier et limiter les aléas liés aux personnels.

Robot de pliage

Copyright Groupe TMAAinsi Pascal Rimlinger précise que « durant cette crise inédite, et en particulier lors du premier confinement, nous avons été l'une des rares entreprises dans la région à continuer de produire. C'est en grande partie du fait de l'automatisation de nos processus. »

Dans cette optique, le sous-traitant peut décider d'automatiser un ou plusieurs postes de production précis. Ceci a l'avantage d'une implémentation plus en 'douceur'. Le choix peut aussi s’orienter vers une réflexion globale du flux avec un fonctionnement en ligne de production.

La compréhension de la stratégie de l'industriel sur cet aspect est importante afin d'évaluer les différents sous-traitants. Bien entendu, cette analyse est à corréler avec les contraintes et enjeux des pièces ou ensembles à confier en sous-traitance.

Pascal Rimlinger – Groupe TMA ajoute que son entreprise « a décidé de voir le flux dans son ensemble, de la matière première à la livraison des pièces finies. Toutes les phases de production ont été automatisées. A titre d'exemple, nous pouvons indiquer les différentes étapes déjà bien avancées dans notre groupe :

Robot de soudure

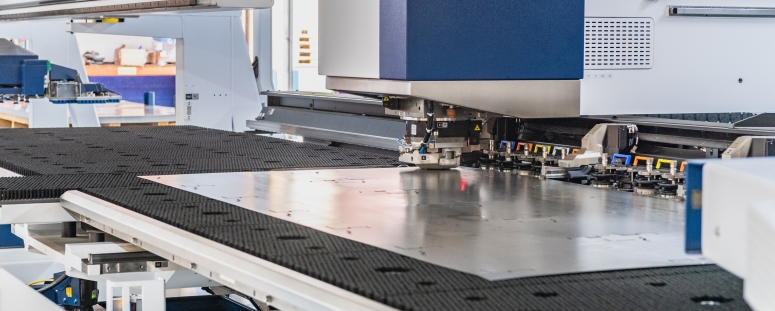

Copyright Groupe TMA- Les machines de découpe, notamment laser et poinçonneuses, sont équipées de systèmes de chargement de la matière première et de déchargement des pièces finies.

- Une cellule robotisée de pliage est venue compléter notre parc de plieuses CN.

- La soudure a fait l'objet de plusieurs niveaux de robotisation : cellule automatique et robot collaboratif facilitant le travail du soudeur.

- L'ensemble du flux a aussi été repensé avec des magasins de stockage automatique pour la matière première et les pièces semi-finies.

- Actuellement, nous testons des robots mobiles permettant le transport de la matière ou des pièces d'un point à un autre de l'atelier. Demain, le chargement des camions pourra peut-être même se faire avec ce robot-chariot ! »

4- Contrôle qualité et émission d'un rapport des ensembles tôlerie produits

Copyright Groupe TMA Les systèmes de contrôle les plus performants offrent l'avantage de réaliser, sur un produit fini, une analyse complète de la qualité, en fonction des plans 3D et des tolérances exigées ainsi que l'édition d'un rapport. En cas d’écart, le système de mesure indique avec précision les zones problématiques afin de faciliter les opérations de reprises.

Pascal Rimlinger explique : « certains clients demandent la remise du rapport de contrôle, soit pour toutes les pièces, soit pour un échantillon. D'autre part, avec le système de contrôle acquis, nous pouvons faire du rétro-engineering. C'est à dire créer des plans à partir d'une pièce, lorsque les plans sont inexistants. »

Enfin, nous terminons cet article avec un point tout aussi essentiel : la logistique transport.

5- Logistique transport des pièces et ensembles tôlerie

Une fois les pièces produites dans les délais, la logistique transport prend une importance capitale.

Certains industriels sécurisent leur transport en disposant d'un service interne de livraison. D'autres ont des contrats dédiés avec des transporteurs externes, incluant des conditions particulières.

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Tôlerie fine ou de précision Article technique

Tôlerie fine ou de précision Article techniqueComment sous-traiter en 'juste à temps' des ensembles de tôlerie de qualité ?