L'étape de dépliage des pièces en tôle est déterminante. En effet, un développé juste permet d'obtenir un pliage précis et sans correction lors de la production dans l'atelier sur la presse plieuse.

Ainsi, le logiciel de CAO - Conception Assistée par Ordinateur, doit offrir à l'utilisateur :-

un calcul performant de la perte aux plis permettant d'obtenir automatiquement le résultat habituel pour un pli normal avec des outils normaux et une plieuse standard.

-

et la possibilité d'intégrer (par un fichier Excel par exemple) dans des cas très spécifiques, une table de pertes aux plis particulières.

Emmanuel Vendeville, dirigeant de CATALCAD, société spécialisée depuis 30 ans dans le domaine des logiciels de conception dédiée à la tôlerie propose dans cet article des points d'attention particuliers sur le sujet du dépliage.

Ainsi, il introduit en fixant comme objectif du dépliage automatique dans les systèmes de CAO … de ne jamais avoir à définir, s’adapter ou changer quoi que ce soit !

-

1- Le facteur K constant : un piège !

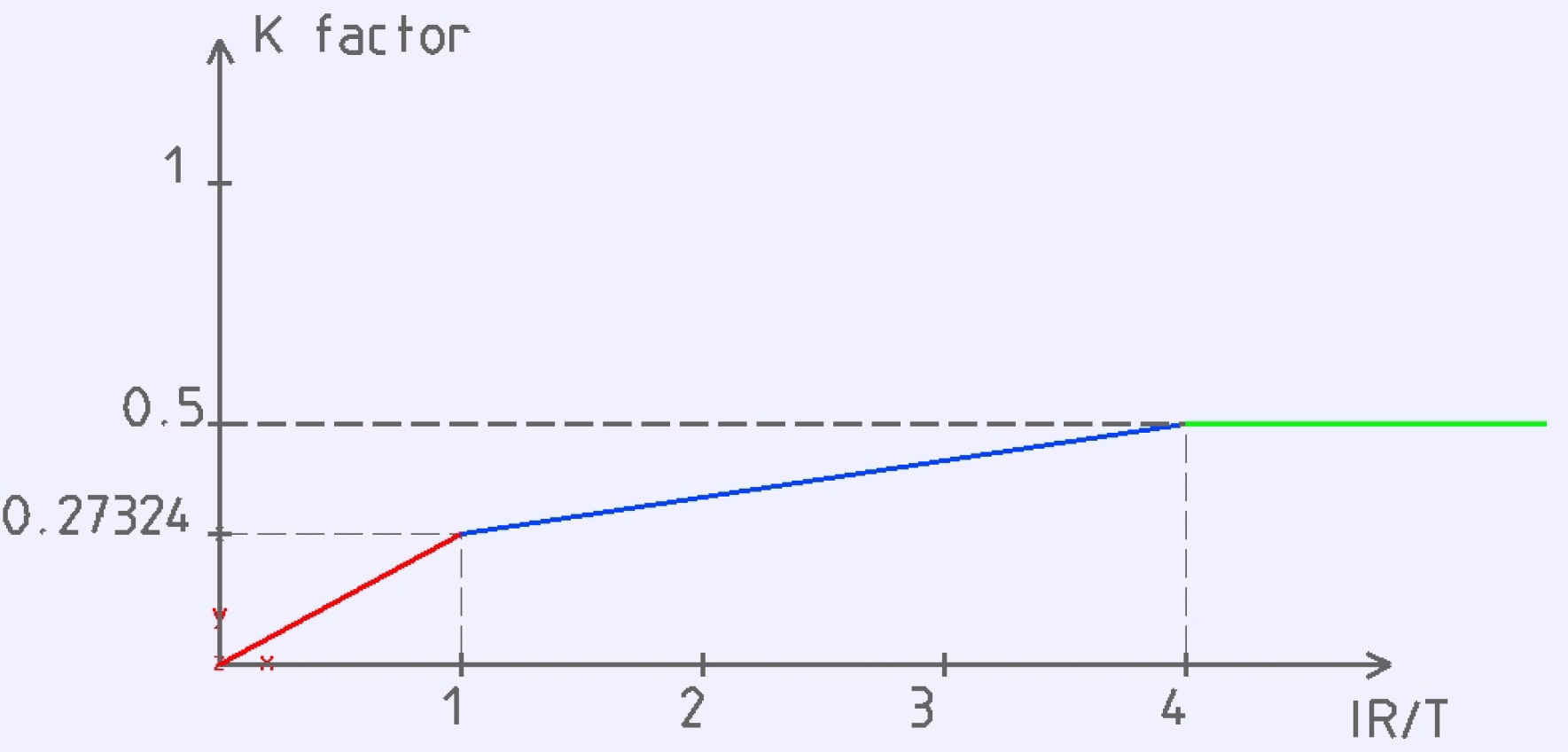

Le graphique ci-dessous permet de comprendre que l'utilisation d'un facteur K constant mène nécessairement à des résultats erronés, notamment du fait de la déformation de la matière qui n'est pas constante.

Ainsi, la courbe ci-dessous donne une vision de ce qui se passe réellement sur une presse plieuse. Le résultat des logiciels CAO/Dépliage devrait s'en inspirer afin d'avoir un résultat le plus conforme à ce qui se passe en production.

IR : rayon intérieur, T : épaisseur de la matière

Comme vous pouvez le voir il y a 3 segments : rouge, bleu et vert.

Considérons en premier lieu le segment bleu. Le point de départ (1 , 0.27324) est important.

Quand vous faites un pli normal (habituellement un V de 8 fois l’épaisseur), la compensation externe est d’environ 2 fois l’épaisseur. Cela est confirmé par les constructeurs de presses plieuses eux-mêmes dans leurs guides de calculs.

Si vous faîtes une opération de calcul inverse afin d’obtenir une position exacte de la fibre neutre, on obtient K=(4-π/π), ce qui donne 0.27324, point de départ de la courbe bleu.

Ainsi, cette valeur est à l’évidence correcte pour le pliage habituel, car basée sur le résultat physiquement observable sur la plieuse.

La plupart des tôliers sont satisfaits des résultats de ce calcul du dépliage et n’utilisent même pas les tables de plis.

Cependant, quand la valeur du rayon intérieur (IR) augmente, le facteur K n’est pas constant.

La fibre neutre s’approche du milieu de l’épaisseur quand le rapport IR/T arrive à 4 fois l’épaisseur, la matière ne subissant plus de déformation due à l’étirement à partir de ce stade.

Pourtant, un facteur K constant est souvent la valeur utilisée par les systèmes de dépliage, même parfois les plus connus, rendant les résultats de dépliage faux dans de nombreux cas. Or, le segment vert montre bien que seulement (et seulement si) pour IR/T>4, le facteur K devient constant sans pouvant être supérieur à 0,5.

2- Les plis quand le rapport rayon intérieur / épaisseurs est inférieur à 1

Dans cette zone (segment rouge sur la courbe), l’utilisateur n’a besoin que de plis aux rayons internes minimaux. Dans ce cas, les rayons des plis sont uniquement « physiques », c'est-à-dire non fonctionnels à proprement parler, et uniquement issus du fait du pliage.

L’utilisateur n’a pas besoin de connaître la valeur exacte du rayon interne. Ainsi, en principe, dans cette zone rouge, il n’utilisera jamais un outil spécial afin d’obtenir une valeur de rayon interne spécifique. Le résultat sera un rayon interne d’approximativement 1 fois l’épaisseur. Cela est dû à la limite physique de compressibilité de l’acier. Il est en effet difficile d’obtenir un rayon inférieur à 1 fois l’épaisseur, surtout dans le cas de pliage en l’air.

En général, le dessinateur de bureau d’études qui utilise un logiciel de CAO dessine le plus petit rayon de pliage possible (voir aucun) par commodité, par exemple afin d’éviter de devoir calculer et de positionner des grugeages dans les coins trop importants. Et de rendre ainsi le modèle plus « beau » sur l’affichage de son écran. Mais en fait, dans la « vraie vie », pour une épaisseur inférieure ou égale à 1, personne n’a besoin spécifiquement d’obtenir un très petit rayon.

C’est la raison pour laquelle le segment rouge de la courbe permet d’utiliser un très petit rayon par commodité, tout en maintenant le calcul de dépliage comme pour IR/T=1. Ceci permet d’obtenir dans tous les cas un bon résultat pour la fabrication.

Conclusion : le facteur K n'est pas un paramètre de pilotage

Un facteur K désiré n’a aucun sens. L’utilisateur ne peut avoir aucune influence sur le facteur K, qui est un résultat, et l’utilisateur doit juste l’accepter. Le facteur K est un concept intellectuel dont aucun tôlier ne connaît la valeur puisqu’elle n’est pas mesurable une fois la pièce produite.

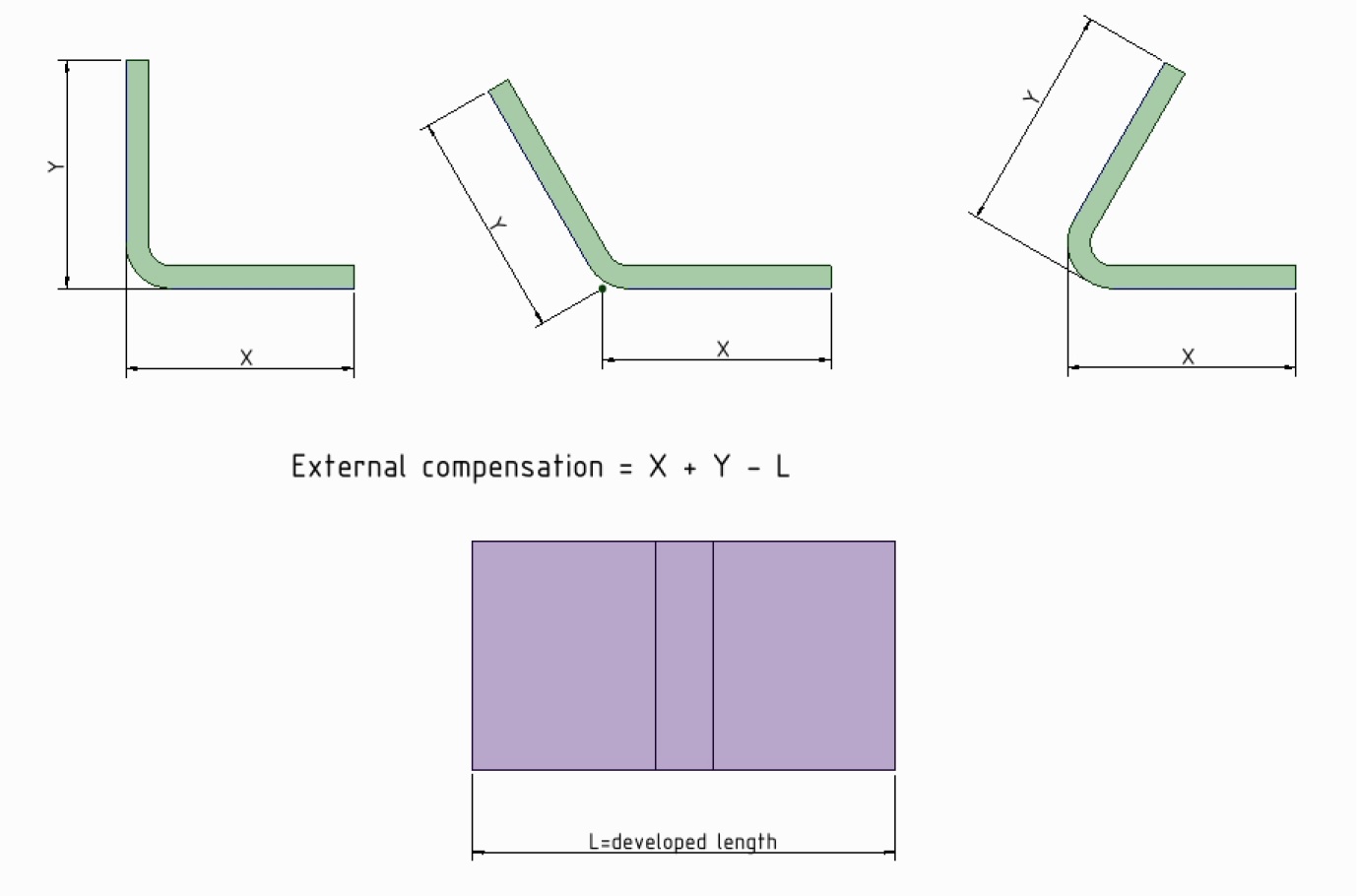

La seule chose que le tôlier connaît est la compensation externe (ou perte au pli) car c’est la seule chose qu’il peut mesurer.

C’est cette compensation externe* (perte au pli) qui peut et doit être utilisée dans les tables de pliage.

*Définition de la compensation externe

Pour un angle aigu, nous utilisons la déduction mesurée au point de tangence qui est la plus utilisée par les tôliers.

Pour en savoir plus, cliquez-ici !

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

DAO-CAO Article technique

DAO-CAO Article techniqueLe dépliage : étape incontournable pour la mise en fabrication