La vitesse de coupe des machines laser a augmenté considérablement ces dernières années, entraînant une évolution importante du volume de pièces pouvant être découpées. A cela s'ajoute des quantités de lancement de plus en plus petites, et donc une grande variété des matières/épaisseurs à gérer.La combinaison de la volumétrie produite avec la variété des matières découpées rend les étapes en amont et en aval de l'usinage laser très importantes pour conserver le haut niveau de productivité permis par les machines de dernière génération.

Ainsi, le chargement des tôles, le déchargement et le tri des pièces découpées sont devenus des enjeux primordiaux. Un des objectifs est de limiter au maximum les temps morts afin d'éviter que la machine, pour produire, soit en attente du chargement d'une tôle ou du déchargement de la production précédente.

A cet aspect s'ajoute la gestion et le contrôle du flux de production de manière plus globale, depuis la commande client jusqu'à la mise à disposition des pièces aux postes de production suivants. L'objectif est que l'ensemble du processus puisse fonctionner avec fluidité, sans générer de goulots d'étranglement et des problématiques de qualité et de de délai.

Après avoir fait un tour d'horizon des grandes catégories de solutions d'automatisation et avec l'éclairage des principaux acteurs : Amada, Bystronic, Prima Power, Salvagnini, TCI Cutting et Trumpf nous aborderons :-

2 points d'attention à prendre en compte sur le triage et la palettisation automatique des pièces en sortie de machine de découpe laser,

-

Comment conserver une bonne productivité du couple machine laser/automatisation ?

-

A- Les différentes solutions d'automatisation du chargement de la matière première et déchargement des pièces découpées sur une machine de découpe laser

Pour schématiser, les solutions d'automatisation d'une machine découpe laser peuvent se répartir en plusieurs catégories :

→ Chargement automatique de la machine en matière première et déchargement manuel de la production découpée.

Dans cette configuration, un bras ou un portique équipé d'un palonnier à ventouses récupère la tôle à découper et la dépose sur la table de la machine. L'opérateur réalise le déchargement et le tri des pièces directement depuis la table.

Il est à noter que la plupart des machines sont équipées d'un système double tables. C'est-à-dire que simultanément, lorsque la découpe d'une tôle est finie, la table avec les pièces découpées sort et la tôle à produire rentre dans la zone de découpe.

Cette opération peut être réalisée en temps masqué si le temps de découpe est suffisant. Serges Bourdier – Salvagnini explique : « sur de la fine épaisseur avec des pièces peu ouvragées, le temps de découpe peut être si faible qu'il ne permet pas de couvrir le temps du déchargement et chargement de la nouvelle tôle à découper. C'est donc la machine qui attend, car les 2 tables sont déjà occupées par des pièces à évacuer. »

→ Chargement automatique des tôles et déchargement de la tôle découpée complèteLe chargement de la matière première se fait alors par un palonnier à ventouse, et le déchargement par un système de peigne pour récupérer et déposer l'ensemble de la production (tôle + squelette) sur une palette, en vue de son déchargement par un opérateur. Certains constructeurs ont même la possibilité d'évacuer le squelette, en ne laissant que les pièces découpées.

Loïc Vicaud – Trumpf explique que « le temps de cycle avec les systèmes les plus rapides est inférieur à 1 minute. C'est-à-dire que toutes les tôles dont le temps de découpe est supérieur à 1 minute laissent suffisamment de temps à la machine pour faire, en temps masqué, le déchargement des pièces découpées et le chargement de la nouvelle tôle. »

Des convoyeurs sous forme de tapis roulant peuvent compléter ce type de solution en acheminant lentement la tôle découpée, permettant ainsi un tri manuel par un opérateur.

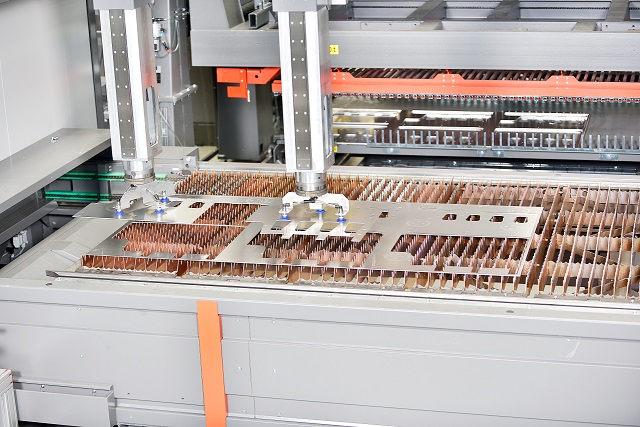

→ Automatisation avec tri, empilage des pièces découpées et chargement de la matière

Copyright Bystronic Avec cette solution d’automatisation, le tri des pièces est réalisé par un préhenseur à ventouses ou à aimants qui prélève les pièces pour les déposer et les empiler sur une palette. Le chargement de la matière première se fait par un palonnier à ventouse.

Hugues Cousseau – Bystronic insiste sur « la nécessité d'avoir des robots de déchargement les plus flexibles possibles afin de pouvoir décharger le maximum de typologies de pièces différentes. »

→ Automatisation basée sur une machine de découpe laser tenant la tôle en pince

Copyright Trumpf

La tôle est ici tenue en pince durant la découpe à l'image du fonctionnement des poinçonneuses. Les pièces sont ensuite évacuées ou déchargées au fur et à mesure, soit par un système de trappes qui s'ouvrent dans la table, soit par un palonnier à ventouse.

B- 2 points d'attention lors du choix d'une solution automatique pour le déchargement, le tri et l'empilage des pièces sur une machine découpe laser

→ Fiabilité du déchargement et tri des piècesL'automatisation du tri (‘sorting’) des pièces en découpe laser se confronte à des contraintes techniques et mécaniques, comme par exemple :

-

une tôle peut bouger sur la table puisqu'elle n'est pas tenue,

-

le basculement des pièces sur la table laser lors du processus de découpe,

-

un squelette qui peut bloquer lors de la préhension d'une pièce,

-

etc.

Ainsi, le déchargement et le tri des pièces en découpe laser étaient plutôt réservés à des productions de pièces en moyenne ou grande série. En effet, le programme de production pouvait ainsi être testé et éprouvé avant une utilisation intensive.

Copyright Bystronic Johan Elster – Bystronic complète : « les processus d'évacuation et de tris ont été fiabilisés ces dernières années, ouvrant la possibilité de traiter une variété de pièces très importante tant des pièces unitaires que de petites, moyennes ou grandes séries. »

Puis ajoute : « Par exemple, pour limiter les contraintes lors du déchargement, le fait de simplement découper le squelette est très utile. »

Christophe Berquet – Prima-power insiste également « sur l'importance de découper le squelette pour ne pas être gêné lors de la préhension des pièces. »

Loïc Vicaud – Trumpf précise aussi que « les problématiques ne sont pas les mêmes sur les pièces épaisses et sur les pièces fines. Les automatismes sont plus complexes sur les pièces de faibles épaisseurs. »

Christophe Berquet – Prima-power ajoute « que les pièces peuvent être aussi déchargées par le robot de tri pendant le cycle de découpe. La pièce est alors aspirée par le préhenseur à ventouses avant la fin de la découpe de la pièce, fiabilisant grandement le processus puisque la pièce reste tenue. »

Serges Bourdier – Salvagnini estime que « pour fiabiliser le processus, la matière première doit être protégée de tout ce qui pourrait générer un risque de collision ou une bavure, lors de l'opération de découpe. Dans cet esprit, le changement simultané des tables avec les pièces découpées et la nouvelle tôle à produire, fait que les tables doivent passer l'une au-dessus de l'autre. Or, si la table avec la tôle qui vient d'être découpée passe au-dessus de la table avec la matière première, le risque d'avoir des débouchures ou scories qui tombent sur la tôle à découper est important. »

Cédric Durand - TCI Cutting propose que : « le déchargement automatique soit combiné à différentes stratégies appliquées au nesting et aux séquences de découpe. Par exemple en regroupant les petites pièces ou intérieurs de pièces avec des micro-attaches, pour faciliter l'évacuation. Le processus de déchargement pourra ainsi être géré par une classification intelligente des pièces. Cela permet d'améliorer la productivité, l'efficacité et la qualité du processus productif. »

Puis Johan Elster – Bystronic conclu : « La fiabilisation de l'automatisation en découpe laser repose sur un travail global : la structure de la table de découpe, les systèmes de contrôle, les modules de préhension par ventouse ou par des aimants pneumatiques, etc. ».

Pour Loïc Vicaud – Trumpf « l'aspect logiciel est également un maillon essentiel dans l'automatisation, afin de sécuriser le placement des pièces en fonction du système de déchargement et de réduire au maximum les contraintes du squelette sur les pièces. »

→ Flexibilité du système de 'sorting' et préhension des pièces

La variété des pièces, des matières traitées et le volume des lancements (petite, moyenne ou grande séries) sont naturellement essentiels pour déterminer les requis d'un point de vue de la flexibilité.

Copyright Salvagnini Ainsi, un fabricant de produit propre découpant des moyennes ou grandes séries n'aura bien entendu pas les mêmes exigences qu'un sous-traitant réalisant la découpe de pièces unitaires toujours différentes. Pour ce dernier, la préhension des pièces joue un rôle prépondérant afin de pouvoir avec le même équipement réaliser le prélèvement d'une grande variété de pièces.

Hugues Cousseau – Bystronic plaide « pour des robots de 'sorting' qui disposent de plusieurs configurations de modules de préhension (ventouses et aimants pneumatiques) interchangeables automatiquement, permettant ainsi de s'adapter au mieux, et sans intervention humaine, à toute les typologies de pièces à trier. » puis Johan Elster – Bystronic ajoute que « la flexibilité est améliorée lorsque le déchargement et le tri des pièces sont réalisés avec plusieurs bras pouvant se déplacer sur les 2 axes à la fois, de manière indépendante et simultanée. »

Loïc Vicaud – Trumpf explique que « la flexibilité passe par exemple par des systèmes de ventouses rotatives, la flexibilité au niveau l'implantation des palettes, etc. »

-

C- Productivité de la découpe laser et automatisation du chargement et déchargement

Copyright Prima Power Christophe Berquet – Prima-power introduit en indiquant que « les solutions de déchargements (peigne, sorting, etc.) doivent s'adapter à la vitesse de la découpe laser qui augmente sans cesse pour éviter de pénaliser la productivité. La fiabilité de l'automatisation est un prérequis, mais ne doit jamais venir à l'encontre de cet objectif de productivité. »

Serges Bourdier – Salvagnini précise que « la solution pour gagner en productivité avec les automatismes est d'avoir le maximum de fonctions autonomes afin de pouvoir les gérer indépendamment en temps masqué. Par exemple, le chargeur à ventouse et le peigne sont souvent embarqués sur la même installation. Or, en dissociant la fonction chargement de la fonction déchargement/peigne, les opérations peuvent être réalisées indépendamment en temps masqué. »

De nombreux outils sont disponibles pour apporter un support à l'opérateur, notamment lorsque le tri de la tôle est réalisé manuellement après un déchargement de la tôle complète. Ainsi, des écrans au-dessus d'une table de déchargement indique visuellement une image de l'imbrication avec un code couleur permettant de différencier chaque pièce, ainsi que des indications pour réaliser le déchargement. Une validation de la phase de production peut également être réalisée (pièces produites ou rebutées) avec lien direct vers les systèmes d'information de l'entreprise (ERP, GPAO, etc.). C'est naturellement des outils qui apportent à la fois un confort de travail à l'opérateur, et des gains de productivité dans les opérations à réaliser.

En conclusion : une vision globale de son usine !

L’automatisation des machines laser s'inscrit de plus en plus dans une démarche de 'Smart Factory', c'est à dire une usine à la fois automatisée, connectée et agile.

Ainsi, Johan Elster – Bystronic insiste : « la vision de l'entreprise doit être globale, depuis la commande client jusqu'à la livraison du produit fini. Ce n'est plus une machine que l'industriel achète, mais une solution permettant d'optimiser le processus de production complet avec un suivi en temps réel de son équipement et des données 'analytics'. »

Loïc Vicaud – Trumpf va dans le même sens en expliquant que « les industriels doivent se projeter dans l'avenir et imaginer une usine connectée pour une gestion globalisée du processus de production. »

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

- Dossier technique sur la découpe laser Article technique

Découpe laser : automatisation du chargement et du déchargement