Un logiciel de conception assistée par ordinateur (CAO) est un outil quasi-indispensable pour la production d'assemblages intégrant des pièces en tôle. Notamment, pour l'import de fichiers 3D, la modification de conceptions existantes, le développé des pièces en fonction des pertes aux plis. En effet, à l’inverse d’autres industries, l'industrie tôlerie a la particularité d'utiliser souvent deux niveaux de conception :

- le produit final, émanant d'un bureau d'étude ou d'un service R&D,

- les plans 2D et 3D, adaptés à la fabrication et aux moyens de production de l'atelier. Ainsi à titre d’exemple, les pièces découpées sont produites à partir de plans 2D et doivent avoir été dépliées avec les bonnes valeurs de pertes aux plis (correspondant au vé/matrice de pliage utilisé, à la machine, à la matière, à l'épaisseur, etc.).

Dans ce contexte, et eu égard aux spécificités du travail des métaux en feuille, le choix du logiciel de CAO représente un véritable enjeu, tant sur l'aspect purement conception que sur l’aspect industrialisation.

Dans le cadre de cet article, 3 industriels* ont accepté de répondre à nos questions sur ce sujet (note : une courte présentation de ces entreprises est proposée à la fin de l’article, afin que les lecteurs puissent faire le lien avec leurs propres besoins) :- Jérôme HENRY, directeur de la société HENRY, spécialisée dans la fabrication de mobilier pour les collectivités locales.

- Cyril SEEL, Technicien Industrialisation & Méthode de la société RM SYSTEM, spécialisée dans la sous-traitance et la rénovation ferroviaire.

- Laurent BRETIN, programmeur et préparateur de la production de la société Tôlerie ROBIN, spécialisée en sous-traitance tôlerie.

*les 3 entreprises interrogées utilisent la solution logicielle SpaceClamSMOPlus, vendue et intégrée par la société Alma.

1- Un logiciel de conception adapté aux pièces et assemblages en tôle

Les solutions logicielles de conception (CAO) pour l'industrie proposent habituellement un panel de possibilités très étendues, mais 'généralistes'. Un module spécifique reprenant quelques fonctionnalités propres au travail de la tôle est généralement proposé, mais souvent insuffisant.

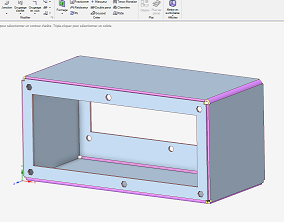

Boîte finie - Copyright RM SYSTEM Cyril Seel explique l'importance de prêter une attention particulière aux fonctions tôlerie pour gagner du temps lors de la conception de nouveaux produits : « en 30 secondes par exemple, je dessine directement en 3D, une boîte finie en tôlerie avec des jonctions ! »

Jérôme Henry d’ajouter : « le menu avec toutes les fonctions tôlerie me donne même des idées pour optimiser mes conceptions. Je fais un petit tour dans le menu et trouve souvent une idée pour améliorer la conception de mon produit et sa fabrication. »

-> 1ère question à se poser : le logiciel de CAO dispose-t-il d’un module tôlerie suffisamment complet pour la conception de mes assemblages (faire un petit cahier des charges peut être utile pour comparer) ?

2- Échanges de pièces 3D ou d’assemblage depuis / ou vers n’importe quelle autre CAO

Les formats d'échanges sont importants pour communiquer avec ses clients, fournisseurs et voire même en interne. Ainsi, le partage des conceptions peut se faire de 3 manières différentes :

- des fichiers natifs directement compatibles,

- un convertisseur spécifique dédié à un format natif,

- ou l'utilisation d'un format d'échange de type step, stl, iges, dxf, etc.

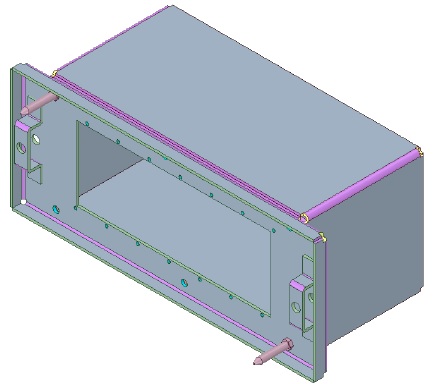

Ensemble tôlerie - Copyright RM SYSTEM Suivant le type d’import, le niveau et poids de données ‘transférées’ varie. Ainsi, la lecture directe d’un fichier natif est bien souvent plus précise et complète.

Laurent Bretin souligne « l'importance de disposer d’interfaces multiples couvrant la variété des plans reçus des clients. Ainsi, avec notre logiciel, nous pouvons même intégrer des fichiers provenant du logiciel Sketchup. Et surtout, la transformation en mode tôlerie, quand le projet a été conçu par exemple en mode mécanique, se fait en un seul clic ! »

L’objectif de l’importation est atteint lorsque le modèle importé devient « natif », c’est-à-dire comme s’il avait été créé initialement dans le logiciel. En conséquence, toutes les fonctionnalités de la CAO peuvent être mobilisées pour apporter des modifications.

C’est ainsi que Cyril Seel insiste sur l'aspect le plus important à ses yeux : « la conversion automatique en mode tôlerie d'un assemblage importé, même quand celui-ci est une conception mécanique sans notion de tôle ! Sur certains projets, nous avons jusqu’à 10 formats d'entrée différents. Alors la conversion automatique en tôle, c'est un gain de temps énorme. »

Laurent Bretin ajoute : « en tant que sous-traitant, nous avons besoin de flexibilité. Il est par exemple très utile de pouvoir travailler directement sur un fichier type ‘step’ sans avoir besoin de le convertir au préalable. »

-> 2ème question à se poser : les modifications sur un modèle importé d’une autre CAO sont-elles limitées ? Si oui, c’est un signal !

3- Modifications d’un assemblage ou d’une pièce : un aspect crucial pour l’industrialisation !

Les projets émanant des bureaux d’étude interne ou externe prennent très rarement en compte les contraintes spécifiques au métier de la tôlerie, empêchant ainsi d’exploiter en l’état le projet. La phase d’industrialisation consiste à transformer une conception en pièces « fabricables ». Il est donc essentiel de pouvoir effectuer facilement des modifications pendant cette phase d’industrialisation.

Laurent Bretin donne un exemple d’un projet récent : « un client nous a confié un fichier step d’une armoire électrique de 4 pièces à produire. Or, la conception a été réalisée en un seul bloc, la rendant indépliable en l’état.

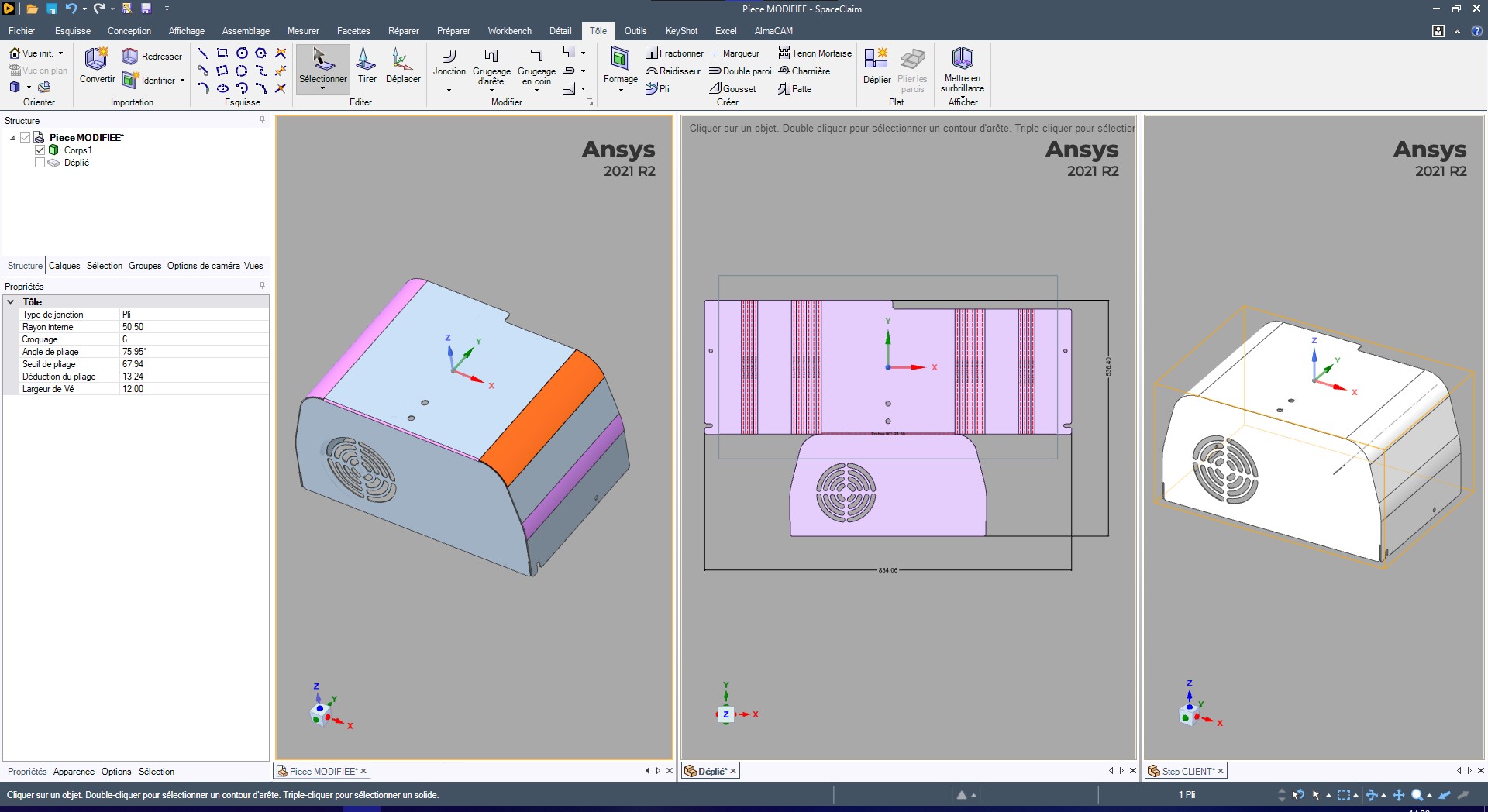

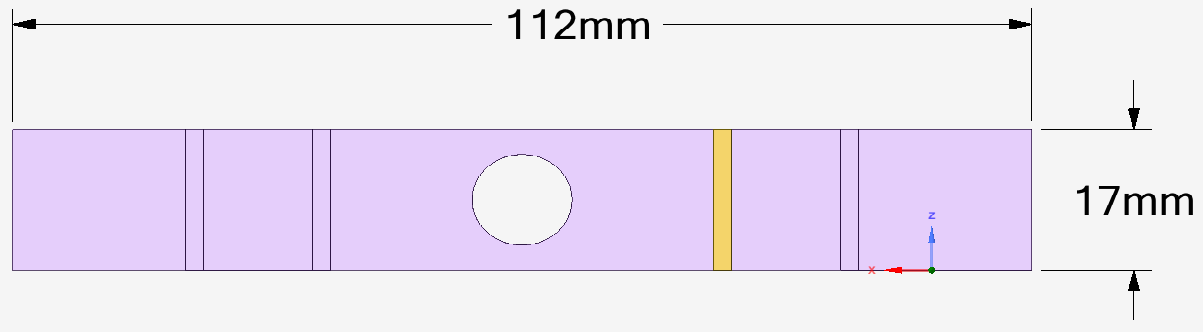

Copyright Tôlerie Robin Les fonctions tôlerie et de modifications de notre logiciel nous ont permis de définir les angles et le type de jonction en moins de 30 minutes. Si nous avions utilisé la CAO généraliste de notre bureau d’étude, il aurait fallu au minimum 3 à 4 heures pour arriver au même résultat ! »

Cyril Seel explique l'enjeu par un exemple de son quotidien : « Lorsque je reçois un ensemble complet, je peux faire des extractions pièce par pièce. A l'inverse, si j'ai 20 pièces/fichiers, j'ai la possibilité de les intégrer dans un bloc unique pour voir si toutes les pièces s’assemblent correctement. C'est rapide et facilement faisable ! »

puis il ajoute : « Si des corrections sont à réaliser sur l'assemblage, la modification peut se faire directement sur la vue assemblée et toutes les pièces concernées sont automatiquement modifiées. Ainsi, sur un boîtier de 400 mm que je veux réduire à 300 mm, toutes les pièces vont suivre sans avoir à les prendre une par une pour les modifier. »

Ces modifications aisées sont rendues possibles par l'utilisation de la 'modélisation directe'. Il n'y a pas d'arbre de construction, pas de paramètres et donc pas de contrainte.

Jérôme Henry insiste aussi sur l'importance de pouvoir modifier rapidement … « en tirant simplement sur les éléments. Je modifie les cotes de nos barrières en quelques secondes. Et maintenant, je fais même les gabarits de soudage directement en CAO, que je découpe ensuite en découpe laser avec la barrière. »Pour des questions de conception initiale ou pour répondre à des contraintes de production, le module tôlerie doit permettre de gérer les situations les plus courantes, comme par exemple : couper une pièce ou la ressouder, définir un pli et son type, modifier la jonction d'une arête (quart/quart, demi/quart, ou bord/bord), etc.

Cyril Seel explique « qu’il est fréquent que nous ayons besoin de définir un pli. Et donc le choix du bon recouvrement permet de faire les bons ajustements en fonction des besoins, notamment lors de la phase de soudure. »

-> 3ème question à se poser : quelles modifications sont possibles sur l’assemblage lorsque celui-ci a besoin d’être optimisé pour la production, ou dans le cas d’un changement de cotes ?

4- Développé ou dépliage en fonction des ‘V’ de pliage

L'étape de dépliage des pièces en tôle est déterminante. En effet, un développé juste permet d'obtenir un pliage précis et sans correction lors de la production dans l'atelier sur la presse plieuse.

Les solutions intègrent souvent un facteur k constant pour le calcul de la perte aux plis. Or, le comportement de la matière lors du pliage n’est pas forcément linéaire, rendant ainsi le résultat incertain et obligeant le plieur à prendre du temps pour plier avec précision la pièce.

L’objectif poursuivi par le bureau des méthodes lors du calcul du développé est donc de permettre un pliage précis, sans que le plieur n’ait à réaliser d’adaptation ou d’essai. Le meilleur moyen d’y arriver est de pouvoir paramétrer, dans les tables de calcul du logiciel de CAO, les valeurs de pertes aux plis en fonction de la matière, de l’épaisseur, de la machine, etc.

Ainsi, Jérôme Henry explique : « je suis amené à ajouter des pertes aux plis particulières en fonction de la demande de nos sous-traitants, et à leur envoyer directement les fichiers dépliés. »

Pièce dépliée - Copyright RM SYSTEM

L’interactivité entre la mise en plan et la pièce 3D est également à prendre en compte, notamment pour gagner de temps, mais surtout pour éviter les erreurs du changement d’indices d’une pièce. C’est-à-dire que toute modification effectuée en 2D ou en 3D doit suivre automatiquement sur la pièce 2D ou 3D correspondante.

Laurent Bretin est enthousiaste sur la remontée automatique des modifications qui sont effectuées sur le modèle 2D ou 3D. « Les erreurs ne sont plus possibles puisque tous les plans sont mis à jour ! »

puis précise aussi « que le développé de formes de chaudronnerie peut aussi être très utile - lorsque je dois développer une trémie, par exemple. »

-> 4ème question à se poser : est-ce que le calcul du développé peut se baser sur des valeurs de pertes aux plis personnalisées ? Est-ce qu’il y a une interactivité, une fois que les pièces sont dépliées, entre les plans 2D et 3D ?

5- Convivialité et prise en main de l’outil de CAO

La maîtrise d’une solution de CAO peut s’avérer complexe, ou nécessiter un long processus de formation et de prise en main. C’est donc un critère de choix à ne pas négliger, et sur lequel les utilisateurs peuvent avoir un retour d’expérience utile.

Copyright Almacam Cyril Seel indique ainsi : « un collègue m’a donné quelques explications et j’ai pris en main le logiciel très rapidement, sans formation ! Avec 2 ou 3 fonctions, on fait quasiment tout. Même sans connaître le monde de la CAO, on arrive à si retrouver. »

C’est également l’opinion de Jérôme Henry : « Une fois que vous avez compris la philosophie du logiciel, tout s’articule. Les fonctions `tirer, déplacer, combler et combiner’ permettent de faire quasiment tout ce dont j’ai besoin. »

Puis il souligne que « l’accompagnement du fournisseur est très important pour monter en compétence, si ce dernier fait preuve de disponibilité et sait suggérer des solutions techniques appropriée. Ce qui fut le cas pour nous. »

Un avis partagé par Laurent Bretin : « après 3 jours de formation et 15 jours d’utilisation, j’étais opérationnel à 100 % sur le logiciel. »

-> 5ème question à se poser : De quelles facilités d’utilisation le logiciel bénéficie-t-il ? Peut-on le prendre en main après seulement 2 ou 3 journées de formation ?

6- L’intégration du logiciel de CAO tôlerie dans une suite numérique

L’intégration dans une chaîne numérique globale peut avoir du sens, notamment pour éviter les erreurs (de version par exemple) lors de transferts de fichiers vers les logiciels de pilotage des machines (FAO).

Jérôme Henry explique : « j’ai rationalisé notre mode de fonctionnement en intégrant la CAO. En effet, le transfert vers la production est beaucoup plus rapide, que ce soit pour la découpe à plat, pour la découpe de tube ou pour le robot de soudage. A titre d’exemple, le logiciel de programmation hors-ligne du robot de soudage intègre, sans intervention de ma part, les conceptions réalisées dans le logiciel de CAO. »

-> 6ème question à se poser : quelles sont les intégrations possibles avec d’autres logiciels ? Le fournisseur propose-t-il des outils complémentaires, comme par exemple des logiciels de FAO ?

Présentation synthétique des sociétés Henry, RM System et Tôlerie Robin

HENRY est une entreprise familiale reprise en 1998 par la 5ème génération et située à Montfavet, un village proche d’Avignon. L’activité initiale de maréchal-ferrant s’est transformée au fil des années pour qu’HENRY devienne une entreprise de ferronnerie, puis de travail du fer forgé. Aujourd’hui, la société est spécialisée dans le domaine du mobilier intérieur et extérieur pour les collectivités locales : bancs, corbeilles de propreté, bureaux d’écoliers, barrières, etc. L’entreprise HENRY se différencie notamment par des produits qui s’adaptent aux besoins sur-mesure des collectivités locales.

RM SYSTEM est une entreprise, situé à Val de Moder, en Alsace, spécialisée depuis une vingtaine d’années dans la sous-traitance auprès des plus grands industriels et exploitants ferroviaires mondiaux pour la réalisation d’opérations de fabrication, de maintenance et de rénovation du matériel roulant. L’effectif de l’entreprise fluctue en fonction des projets, entre 200 et 250 salariés dont une partie à travers le monde pour intervenir sur les sites des clients.

Tôlerie ROBIN est une entreprise de sous-traitance tôlerie basé en Vendée. Son domaine de compétences lui permet de gérer des projets de fabrication de pièce ou d’ensemble en tôle depuis la conception jusqu’à la livraison. Son organisation et parc machines sont adaptés à tous les volumes, de la pièce unitaire jusqu’à de la grande série. A cet effet, Tôlerie ROBIN dispose de larges capacités de production : machines de découpe laser fibre, presse plieuse et robot de pliage, soudage manuel et robotisé, zone de montage, etc. L’entreprise s’appuie également sur les compétences de ses 50 salariés pour servir sa clientèle, qui se situe principalement dans le grand-ouest de la France.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

DAO-CAO Article technique

DAO-CAO Article techniqueComment choisir une CAO adaptée à la tôlerie et à la mécano-soudure ? Retours d’expérience.