Schuler propose une technologie de pointe spécifiquement développée pour les clients dans tous les domaines du formage : de la presse connectée jusqu’à la planification d’ateliers de presse. La gamme de produits se compose de presses, d’automatisation, d’outils, d’un certain savoir-faire en matière de processus et de services pour l’ensemble de l’industrie métallurgique. Au sein de la Digital Suite, Schuler rassemble des solutions de mise en réseau de technologies de formage et les développe continuellement afin d’améliorer encore plus la productivité et la disponibilité de ses installations. L’entreprise compte parmi ses clients des constructeurs et des équipementiers automobiles ainsi que des entreprises spécialisées dans le forgeage, l’électroménager et l’industrie électronique. Les presses du groupe Schuler frappent des pièces de monnaie pour plus de 180 pays. L’entreprise Schuler a été fondée en 1839 à Göppingen (Allemagne), emploie quelque 5 000 salariés et possède des sites de production en Europe, en Chine et en Amérique ainsi que des sociétés de services dans plus de 40 pays. L’entreprise fait partie du groupe technologique international ANDRITZ.

Installation avec un accumulateur d’énergie remplace la machine de 1989

Sur son site dans la ville française de Châteaubriant sur la côte atlantique, le constructeur de machines agricoles KUHN développe et construit entre autres des charrues, appareils de déchaumage et semoirs. KUHN HUARD possède depuis le début de son histoire un avantage concurrentiel indéniable grâce à la maitrise des savoirs faires de forges et traitements thermiques. Depuis 1989, une machine de 5 400 tonnes de Müller Weingarten est utilisée pour la production des pièces. Il est maintenant temps de la remplacer.

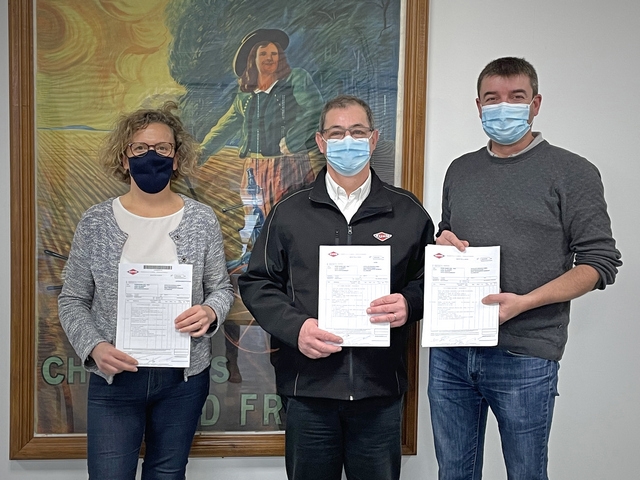

Nathalie Bessin, Pierre Yves Porcher et Charles Perrier « L’objectif est de renforcer cet avantage à long terme », explique l’équipe du projet de KUHN HUARD composée de Nathalie Bessin, Pierre Yves Porcher et Charles Perrier. « La technologie innovante nous aidera à affirmer notre position de leader sur le marché. » Ils sont rapidement arrivés à la conclusion qu’un investissement dans une presse neuve pourrait se justifier économiquement. Après 1½ an d’études, une étape importante a été franchie en commandant à Schuler une presse à vis de 6 400 tonnes avec une technologie d’entraînement direct par servomoteur et un accumulateur d’énergie.

La nouvelle installation remplace une machine de 5 400 tonnes de Müller Weingarten Au cours des trois dernières décennies, les presses à vis ont beaucoup évolué. Schuler a désormais remplacé les entraînements directs A- synchrones utilisés jusqu'à présent, par des servomoteurs synchrones ce qui augmente le rendement. En outre, la possibilité de réglage de l'entraînement et donc la précision de la presse s'améliorent. Le circuit fermé de refroidissement par eau associé à la nouvelle génération de moteurs permet d'optimiser la stabilité de la température du système d'entraînement, indépendamment des conditions ambiantes.

Un accumulateur d’énergie qui accroît encore son efficacité est fourni avec la nouvelle installation. La mise en service est prévue pour mi-2023.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Global-Industrie 2022 Communiqué

Global-Industrie 2022 CommuniquéConstructeur de machines agricoles commande une presse à vis

Publié le 29/03/22