Le gaz azote ou oxygène est indispensable au fonctionnement de la machine de découpe laser CO2 ou fibre. Comment faire le bon choix : gaz, pureté, stockage en bouteille ou en cuve, approvisionnement, installation du réseau et générateur de gaz ?.

En effet, le choix de la solution d'alimentation en gaz est parfois fait dans la précipitation. Or, l'installation du réseau, le choix de la solution et du fournisseur nécessitent du temps pour prendre la décision la plus optimale.

A travers l'éclairage des principaux acteurs, Air Liquide, Air Products, Linde, Messer et Novair, Metal-Interface vous propose un article complet abordant tous les aspects essentiels : les différences entre azote et oxygène, la qualité du gaz, le choix du conditionnement, la gestion de l'approvisionnement et la fabrication du gaz sur site par un générateur.

Image principale copyright MesserDécoupe laser à l'oxygène ou à l'azote – ‘gaz d'assistance de coupe’

Copyright Bystronic La fonction du ‘gaz d'assistance de coupe’ est la suivante : le faisceau laser perce un trou dans la tôle et, afin d’éviter que ce trou se rebouche naturellement, la machine de découpe laser envoie un jet de gaz (oxygène ou azote) pour chasser le métal.

L'oxygène a une réaction chimique sur le métal, appelée réaction exothermique d'oxydoréduction. Ainsi, l'action chimique s'additionne à l'action mécanique. Le rendement de découpe de la tôle est donc assez bon avec l'oxygène. Néanmoins, l'oxygène génère une oxydation sur le bord de coupe, c'est-à-dire sur le champ de la tôle qui a été coupée. La qualité de coupe est alors légèrement grise, et un travail de finition pourra être nécessaire : brossage, meulage, décape, traitement chimique, etc. En termes de matériaux, l'oxygène permet de découper l'acier.

L'azote

La découpe à l'azote est uniquement mécanique par l'envoi d'un jet de coupe sans réaction chimique, et de ce fait la vitesse de coupe est moindre. A l’inverse de l’oxygène, la découpe avec l’azote est dite « blanche », c'est-à-dire sans dépôt de calamine. En ce qui concerne le type de matériaux adaptés pour une découpe avec l’azote, l'azote permet de découper toutes les matières comme l’acier, l’aluminium, l’inox, etc.

D'un point de vue de la consommation, la découpe à l'oxygène nécessite une pression de 2 bars pour une consommation de l'ordre de 10 m3/heure. La découpe à l'azote nécessite une pression de 22/30 bars pour une consommation de l'ordre de 40 à 60/120 m3/heure. La vitesse de la découpe laser à l'azote est de 30% moins rapide que la découpe laser à l'oxygène.

Mais aussi

2 points essentiels conduisent à se poser la question du gaz le plus optimum de manière globale :-

Les coûts de traitement liés à l'oxydation

-

L'impact sur le flux de production du fait d'un goulot d'étranglement sur le poste de finition.

Le fait que l'oxygène ne permet de découper que de l'acier, là où l'azote est plus polyvalent est aussi à prendre en compte.

Jean-Luc Marchand - Messer France explique qu’« aujourd’hui, la tendance du marché est d'avoir une seule source de gaz polyvalente en utilisant l'azote. Bien entendu, il y a des cas spécifiques où l'oxygène sera la meilleure solution, par exemple une entreprise qui va découper uniquement de l'acier sur des épaisseurs supérieures à 2 ou 3 mm. »

-

Quelle est l'importance de la pureté du gaz pour alimenter une machine de découpe laser ?

Echantillons d'essai montrant l'influence de la pureté de l'azote sur de l'acier inoxydable. Copyright Linde

Les documentations techniques des constructeurs de machine laser imposent des requis du point de vue de la pureté qui dépassent parfois les standards, entraînant ainsi des surcoûts dans l'approvisionnement.

« Le niveau de pureté n'est pas forcément le critère le plus important pour l'azote. C'est le type d’impureté contenu qui peut poser des difficultés » indique David Debources - Air-liquide.

Jean-Luc Marchand - Messer France ajoute que « les principales impuretés nuisibles dans l'azote en découpe laser sont les hydrocarbures et l'humidité. Or, la qualité standard de l'azote est de 4.5 (99,995), soit 5 parties par million d'impuretés. Autant dire qu'à ce niveau d'impureté, il n'y a aucun risque à l'utiliser ! La question du réseau pour l'acheminer de la cuve/du cadre de bouteilles jusqu'à la machine laser est un sujet important. Souvent négligé, celui-ci peut être une source de pollution. »

David Debources - Air-liquide explique que « pour l'oxygène, c'est complètement différent. Un niveau de pureté apporte de la productivité en plus : l'oxygène produit en plus de l'action mécanique une réaction chimique (réaction exothermique) qui améliore l'efficacité de la coupe de la matière. Une pureté de 3.5 est la valeur optimale pour la découpe laser. »

Et Jean-Luc Marchand - Messer France de développer : « la qualité de l’oxygène standard est de 2.5, il y a donc un surcoût à utiliser de l’oxygène 3.5 et ce n'est intéressant que sur des tôles très fines en acier et avec des lasers de faible puissance. Si l'industriel découpe de l'acier de moins d'un millimètre d'épaisseur avec un laser de 1 ou 2 kW, le rendement est en effet amélioré de l'ordre 10%. Au-delà, il n'y a pas de gains de rendement. »Stockage du gaz pour les machines de découpe laser : bouteilles, racks/cadres ou cuves

En fonction du stockage, le gaz est fourni sous format liquide ou gazeux. Les bouteilles ou rack/cadres de plusieurs bouteilles sont préconditionnés sous format gazeux dans l'usine du fournisseur de gaz. En revanche, les cuves sont remplies directement sur le lieu d'utilisation avec du gaz liquide par des rotations de camion-citerne.

Le stockage liquide est intéressant d'un point de vue du prix. Néanmoins, en se réchauffant, le gaz liquide devient gazeux, augmentant ainsi la pression dans la cuve. Or, la limite de pression dans la cuve étant de 35/38 bars, la surpression est évacuée par des vannes de purge avec une perte de gaz associée. C'est, par conséquent, une solution qui nécessite à la fois un volume de consommation suffisant et une régularité dans l'utilisation, ceci afin de limiter l'évaporation.

D'autre part, pour la majorité des cuves, l'installation nécessite une adaptation du génie civil (dalle) pour supporter une charge de plusieurs tonnes. Ce qui représente un coût d'investissement.

« Le seuil de consommation mensuelle en azote pour passer d'un système de rack à une cuve est de l'ordre de 800 à 1000 m3 » selon David Debources - Air-liquide

qui ajoute qu’« un industriel qui consomme 10 000 m3 par an, mais sur une période de 4 mois et une faible quantité le reste de l'année, aura probablement intérêt à opter pour des racks compte-tenu de l'évaporation du stockage pendant les temps de faible activité. »

Copyright Air Products - Mini-cuve versus cadre Roger Gaudron - Air Products propose une autre solution : « notre système de mini-cuve est une solution intermédiaire entre le cadre et la cuve. Ainsi, la mini-cuve est directement posée sur une palette inox et réapprovisionnée en gaz liquide par de petits camion-citerne 'passe partout'. Les volumes plus petits rendent cette solution très pertinente pour des consommations moyennes de l'ordre de 100 m3/mois à 3000 m3/mois ».

Les cadres (ou racks) sont un ensemble de bouteilles permettant d'alimenter une ou plusieurs machines laser. Le remplissage est effectué dans les usines des gaziers à une pression qui est habituellement de 200 bars. C'est une solution simple à mettre en œuvre. La logistique pour les livraisons est également simplifiée.

Jean-Luc Marchand - Messer France ajoute : « nous proposons des cadres de bouteilles conditionnés à une pression de 300 bar, ce qui permet d'ajouter 40 % de gaz en plus par bouteille et de limiter la place occupée au sol ainsi que le nombre de livraisons de réapprovisionnement. »

L'approvisionnement en gaz : une affaire de logistique

1- Éviter les arrêts de production lors de l'approvisionnement en gaz

Les industriels qui utilisent des bouteilles ou racks n'ont pas la difficulté d'un éventuel arrêt des machines laser au moment de l'approvisionnement en gaz. En effet, le remplissage des bouteilles se fait directement à l'usine du fournisseur de gaz. Cependant, les cuves sont, quant à elles, remplies directement chez le client et il est donc important de pouvoir éviter les arrêts de production.Ainsi, Frederic Thiollier - Linde France appuie : « il est important que l'approvisionnement des cuves soient réalisé avec des camions équipés de pompes haute pression à 30 bars afin d'éviter un arrêt des machines laser lors du remplissage des cuves. »

C'est également l'opinion de Roger Gaudron - Air Products qui précise que « les camions sont équipés de surpresseurs qui sont indispensables pour éviter les arrêts de production ».

Copyright Messer - Camion de gaz 2- Taille des camions citerne ou de livraison

En fonction des contraintes d'accès à l'usine et à zone de stockage du gaz dans l'usine, le type de camions utilisés pour le réapprovisionnement est à étudier avec attention.

Ainsi, Roger Gaudron - Air Products ajoute « que de nombreuses solutions logistiques sont possibles, comme par exemple la livraison par des commerciaux dans 9 grandes villes de France via des camionnettes dédiées ».

3- Proximité de l'usine de conditionnement

La réactivité des livraisons dépend souvent de la proximité avec les usines de production et conditionnement. Le choix du fournisseur peut aussi se faire en fonction de cet aspect.

4- Gestion des réapprovisionnements en gaz

Certains fournisseurs de gaz proposent des solutions automatisées permettant d'avoir une vision précise et en temps réel de la consommation, ainsi qu’un système de réapprovisionnement automatisé afin d'éviter les ruptures.

Installation du réseau pour alimenter les machines de découpe laser

Copyright Air Products Le réseau est un point parfois sacrifié alors même qu'il représente un enjeu de sécurité et de qualité. En effet, un réseau défaillant, notamment du fait de l'utilisation de matériaux inadéquates pour le réaliser, pourra entraîner une pollution du gaz et abîmer la tête de la machine laser ou les productions.

Jean-Luc Marchand - Messer France insiste « sur l'importance de soigner le réseau, car les microparticules de poussière pourraient abîmer la lentille. Le réseau doit être réalisé en tube inox soudé, ou alternativement en tube cuivre de qualité frigorifique nettoyé et passivé. Le gaz passe à une pression de 22 bar dans les tubes. La moindre particule peut se détacher, polluer le gaz et se déposer sur la lentille ou sur la tôle. »

David Debources - Air-liquide appuie également ce point : « 3 aspects clés sont pris en compte pour dimensionner l'installation : la pression, le débit et la distance. »

Certains fournisseurs de gaz proposent un service d’ingénierie afin de réaliser le cahier des charges du réseau, voire même pour d'autres la prise en charge complète du réseau (ingénierie, réalisation et suivi).

Le générateur d'azote ou d'oxygène au pied de la machine laser : une alternative ?

La production d'azote et d'oxygène est réalisé par un processus de séparation des gaz présents dans l'air. En effet, l'azote est présent en très forte concentration dans l'air (71%) et l'oxygène à une concentration de 21 %.

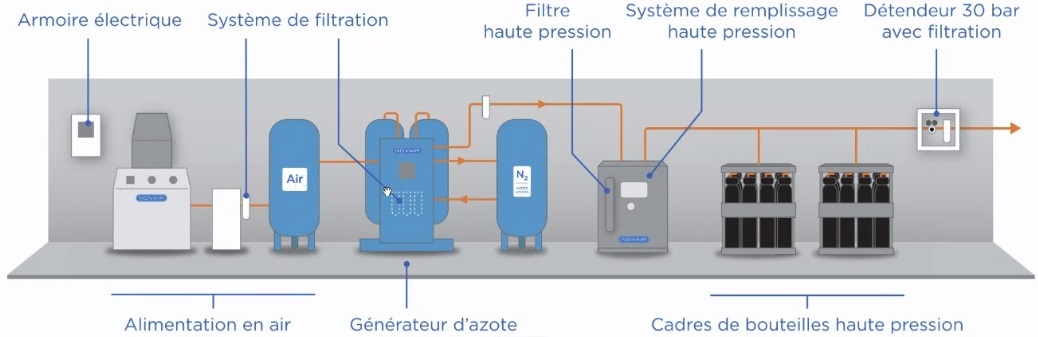

Le générateur d'azote/d'oxygène est une unité de production que l'industriel peut installer à proximité de son atelier de découpe laser, et produire ainsi directement le gaz nécessaire à l'utilisation des machines de découpe laser fibre. Un système de tamis moléculaires capte dans l'air le gaz recherché et laisse s’échapper les autres gaz. C'est la technologie d'adsorption par inversion de pression ou PSA (Pressure Swing Adsorption).

Copyright Novair

Charly Zenou - Novair explique « que l'objectif de la solution est de remplir des cadres à une pression de 300 bars, permettant d'alimenter les machines dans les mêmes conditions qu'avec du gaz conditionné. Cette solution permet également d'optimiser le dimensionnement de l'installation tout en répondant au pic de production. »Pour Johan Elster – Bystronic, « le générateur est une solution intéressante notamment d'un point de vue de l'impact écologique. Ils sont très présents dans des pays où l'approvisionnement en gaz est compliqué. »

Frédéric Thiollier - Linde France estime que « la solution du générateur peut être intéressante dans des cas spécifiques, à condition d'avoir un engagement strict du fabricant du générateur quant au respect des préconisations du constructeur de la machine laser concernant la pureté, la pression fournie, le volume, etc. Nous fournissons aussi des générateurs, mais ce n'est souvent pas la solution économique la plus intéressante pour l'alimentation des machines laser. »

Pour David Debources - Air Liquide, « le générateur d’azote à ses contraintes par rapport au gaz en Rack ou vrac. Le niveau de pureté inférieur qui pourrait occasionner des oxydations sur les faces de coupe. Ainsi qu’une limite en pression et débit qui cantonnera le laser à des épaisseurs inférieures à 15 mm. Mais aussi une consommation électrique significative qu’il ne faut pas occulter dans le calcul de rentabilité globale.»

Jean-Luc Marchand - Messer France considère « la solution du générateur séduisante» mais attire l'attention « sur la coupe blanche rendue difficile par des impuretés d'oxygène dans l'azote. D'autre part, le coût global (acquisition, maintenance et électricité) est élevé et dépasse dans la majorité des cas le coût de l'approvisionnement en gaz via une cuve ou des cadres de bouteilles. »

Charly Zenou - Novair explique quant à lui « que lors de la fourniture d'un générateur, l'engagement est ferme sur une pureté de 5.0. La solution est dimensionnée en fonction du volume et de la pression attendus. Le système de remplissage de racks garantie à l'industriel à la fois un backup et de pouvoir absorber les pics de production. Le coût global est très compétitif. Enfin, le générateur est une solution simple et écologique ne nécessitant pas d'approvisionnement. L’utilisateur produit son gaz sur site en toute autonomie, sans risque de rupture de stock. »En conclusion, un tableau récapitulatif des points détaillés dans cet article

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

- Dossier technique sur la découpe laser Article technique

Gaz oxygène ou azote pour la découpe laser en 6 points !