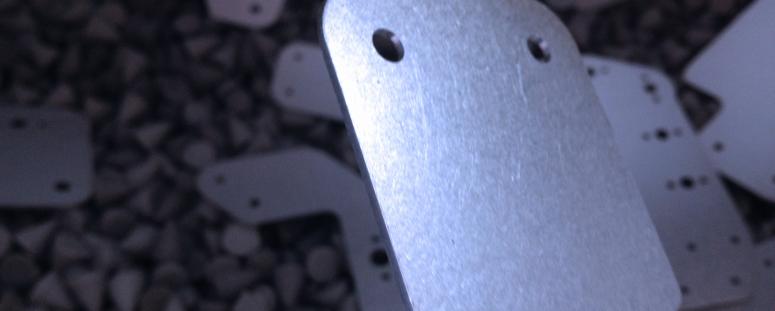

Les opérations de finition sur les pièces de tôlerie sont très souvent nécessaires. Il s'agit d'ébavurer, de rayonner, de décalaminer, de dégraisser, etc. Sur ce poste, l'industriel est soumis à des contraintes de plusieurs ordres : la productivité de cette opération de finition et de son éventuel incidence sur les flux de production, l'impact environnemental et sur la santé du personnel, et enfin la maintenance.

Comment gagner en productivité sur les opérations de finition tout en limitant les ruptures de flux de production ? La responsabilité sociétale de l'entreprise (RSE) pose des enjeux environnementaux et humain. Comment les prendre en compte ?

Elise Pichon, gérante de Spaleck Industries, société spécialisée dans la conception et la fabrication de solutions de finitions, nous éclaire de son expérience.

L'industriel peut réaliser les opérations de finition de façon traditionnelle : à la main avec une meuleuse, un grattoir, etc. Dans ce cas de figure, la productivité est fortement impactée et les risques sur la santé importants (risques de blessures, de coupures et de TMS).

Finitions par tribofinition, par vibration, par tonnelage : quels sont leurs avantages et inconvénients ?

Les solutions et machines pour réaliser les finitions et l'ébavurage

En effet, pour ses finitions, l'industriel peut aussi utiliser des machines à vibration, comme la tribofinition, permettant de très belles finitions mais qui présentent des inconvénients :

-

une consommation électrique conséquente,

-

une usure importante des abrasifs,

-

un recyclage et évacuation des eaux usées (inhérent à cette technologie),

-

l'utilisation de produits chimiques impactant sur l'environnement et la santé de l'utilisateur,

-

la machine en fonctionnement est souvent très bruyante, nécessitant de l'isoler dans un local spécifique rompant le flux de production,

-

l'installation est très sollicitée du fait des vibrations, ce qui implique un éloignement des autres machines comme des centres d’usinage.

L'industriel peut également utiliser des technologies de finition à sec et sans produits chimiques. Le tonnelage permet, dans une cuve rotative, de faire par un brassement des pièces associé à un abrasif et à de la rafle de maïs (par exemple) plusieurs opérations simultanément : rayonnage, ébavurage, dégraissage par exemple, etc. Un cycle de finition dure de 20 à 40 minutes et permet d'obtenir la finition souhaitée.

Elise Pichon ajoute, « cette technique à sec, permet d'éviter totalement l'utilisation de produits chimiques, des rejets d'eaux à retraiter dans le respect de l'environnement et d'avoir l'assurance d'utiliser des composants facilement biodégradables. L'absence d'utilisation de produits chimiques garanti aussi une meilleure santé des utilisateurs.»

Certains industriels utilisent la technique du tonnelage, mais avec des machines très bruyantes installées en dehors de l'atelier, dans des locaux spécifiques. Une bonne insonorisation de la machine permet de réintégrer le poste de production directement dans le flux de production car la machine peut être implémentée juste à côté du poste de découpe ou d'usinage.

Et Elise Pichon conclue, « Par rapport à des solutions du type tribofinition, le gain est très conséquent : consommation des abrasifs, investissement plus faible, maintenance réduite, risque de TMS ou sur la santé réduit, etc. Par exemple et juste, sur l'abrasif, le gain est important car l'usure de l'abrasif est de l'ordre de 2% par heure en tribofinition, contre seulement 2% par 24 heures pour le tonnelage ! »

-

Zoom Spaleck Industries

Spaleck Industries est une PME de 15 collaborateurs, basée dans le nord-est de la France. Sa principale activité est la conception, la fabrication et l'intégration de solutions de finition.

Les problématiques des clients de Spaleck Industries sont au cœur de la démarche de l'entreprise. L'objectif de Spaleck Industries est de trouver les solutions de finition les plus adaptées soit sur la base de ses propres produits, notamment en tonnelage ou en brossage, soit en intégrant des solutions de finition fabriquées par d'autres constructeurs. Ainsi, Spaleck Industries fournit des équipements et/ou des lignes de finition complètes.

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Contenu