Déjà un compte

Mot de passe oublié

Merci de nous indiquer l’adresse e-mail utilisée pour votre inscription afin que nous puissions vous envoyer un nouveau mot de passe.

Message destiné à l'entreprise

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Message

Votre demande est bien enregistrée.

Déjà un compte

Mot de passe oublié

Merci de nous indiquer l’adresse e-mail utilisée pour votre inscription afin que nous puissions vous envoyer un nouveau mot de passe.

Message destiné à l'entreprise

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Message

Votre demande est bien enregistrée.

Retrouvez toutes les actualités de l'industrie tôlerie.

Robot de soudage : comment choisir le meilleur compromis ?

13/03/2018 | France

La robotisation est devenue incontournable pour les entreprises industrielles, et en particulier pour les sous-traitants et fabricants d'ensembles en tôle.

Ainsi, même des très petites entreprises peuvent s'équiper d'une cellule de soudage robotisée.

En effet, la robotique en soudure s'adapte à toutes les tailles de lots de production ou de lancement : pièce unitaire, petite série, grande série répétitive, etc. Et sur des temps de cycles de quelques secondes à plusieurs heures de soudage. Dans toutes ces configurations, les gains de productivité sont permis grâce à une réduction des temps de cycles.

Et également, d'autres problématiques industrielles sont aussi résolues par la robotisation :

→ L'industriel, et en particulier le sous-traitant, a souvent une activité et donc une charge fluctuantes en soudure. La difficulté à recruter des soudeurs, métier en forte tension, complexifie la gestion de la production. Le robot de soudage offre une solution pour absorber ces fluctuations.

→ Les temps de finition et de parachèvement post-soudage peuvent être plus importants que les temps de cycle de soudage eux-mêmes ! Le robot de soudage réalise ainsi des cordons très fins, avec une vitesse et précision élevées, impossible à opérer manuellement. C'est particulièrement profitable en tôlerie fine, comme par exemple sur des pièces d'aspect en inox 304L.

→ Les pièces soudées sur un robot sont plus précises, ce qui améliore la productivité sur les postes opératoires suivants, comme au montage où la pièce sera plus aisée à assembler.

Néanmoins, choisir un robot de soudage nécessite d'être attentif à de nombreux aspects comme la calibration de la cellule, sa polyvalence et le type de programmation.

Un spécialiste des robots de soudage, Michel Devos, Directeur de Valk Welding France, nous partage son expérience par des exemples concrets.

1- Calibration du robot

La calibration du robot est un élément essentiel de l'installation au moment de la mise en route, mais aussi tout au long de l'utilisation de la cellule. En effet, une collision, même petite de la torche, peut plier le col de cygne et créer un décalage au niveau du centre outil (l’extrémité du fil), générant des problèmes de précision.

Michel Devos ajoute que, « si la cellule n'est pas calibrée correctement, l'opérateur sera obligé de reprendre chaque programme pour compenser le défaut ! Et du coup, lancer des pièces unitaires ou des petites séries devient infaisables. »

L'idéal est que l'opérateur puisse avoir directement la main sur le calibrage du robot, et en particulier sur chaque axe individuellement. Une solution qui lui permettra d'intervenir pour avoir un calibrage constant, garant d'une bonne précision.

Le robot peut aussi réaliser, régulièrement, un contrôle automatique au niveau du centre outil et informer l'opérateur en cas de décalage. Celui-ci peut alors vérifier le col de cygne, calibrer le robot et vérifier le centre outil.

Michel Devos rajoute également : « C'est très important que l'opérateur puisse être autonome, avec par exemple la fourniture d'un marbre pour contrôler et rectifier le col de cygne en cas de collision, car c'est souvent l'origine d'un décalage. »

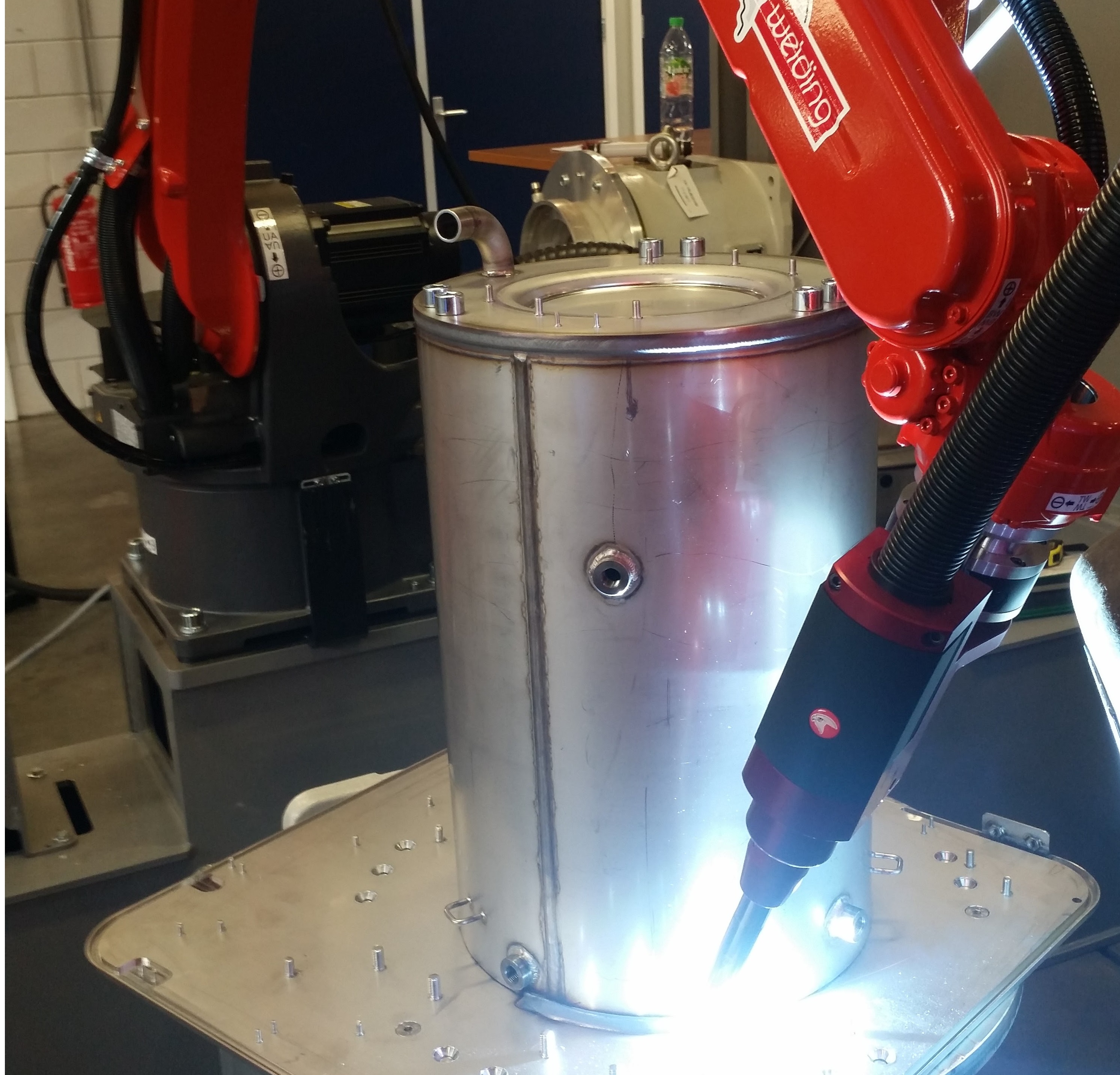

2- Polyvalence

La polyvalence d'un robot de soudage peut permettre un amortissement plus court et un avantage concurrentiel. C'est particulièrement intéressant pour le sous-traitant qui peut ainsi combiner plusieurs procédés de soudure sur un même robot.

La polyvalence d'un robot de soudage peut permettre un amortissement plus court et un avantage concurrentiel. C'est particulièrement intéressant pour le sous-traitant qui peut ainsi combiner plusieurs procédés de soudure sur un même robot.Michel Devos nous donne un exemple d'utilisation :

« nous avons un client en Bretagne qui fabrique des plaques de cuisson et des sauteuses. Celles-ci doivent être soudées à la fois avec un cordon MIG et un TIG. Le bi-process permet d'avoir un seul robot pour les deux procédés, sans même un arrêt de la cellule pour le passage d'une technologie à l'autre. Le changement est automatique car un seul générateur gère les 2 procédés. »

La programmation hors ligne est utile dès le départ car à l'installation du robot le nombre de programmes à réaliser est important. Il y a du temps à gagner aussi bien en programmation, qu'en immobilisation machine.

Michel Devos a tenu à préciser que « le sous-traitant ou fabricant qui fait beaucoup de lancements ou de nouveaux produits voudra gagner du temps en programmation et désirera voir son robot en fonctionnement, plutôt qu'à l'arrêt pour faire la programmation (par apprentissage). »

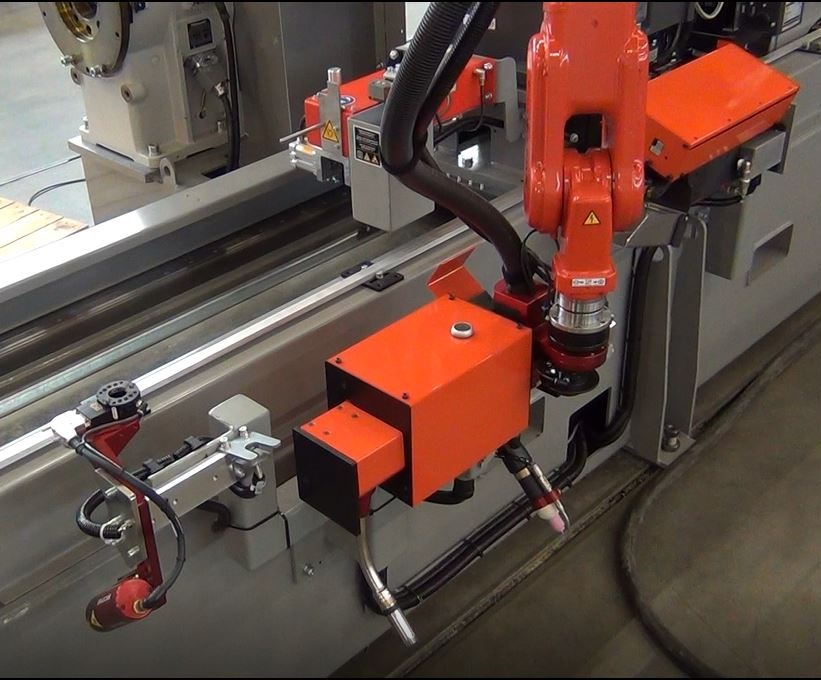

4- Installation et mise en oeuvre

Une cellule de robot de soudage peut être directement installée sur le sol dans l'usine, ou être un ensemble monobloc complet. Cette dernière solution apporte des avantages sur plusieurs aspects :

→ La rigidité du robot se trouve dans le châssis de la cellule mono-bloc. L'industriel s'affranchit ainsi de toutes les contraintes de génie civil (renforcement de la dalle béton, planéité du sol, etc.).

→ La rigidité du robot se trouve dans le châssis de la cellule mono-bloc. L'industriel s'affranchit ainsi de toutes les contraintes de génie civil (renforcement de la dalle béton, planéité du sol, etc.).

→ Le temps d'installation est minimisé puisque l'installation est prête à l'emploi. Le temps d'installation et calibrage de la cellule monobloc sont de 2 jours, au lieu de 6 ou 7 jours pour une installation standard.

→ La propreté et la sécurité de l'installation est optimisée. Aucune goulotte n'est posée au sol puisque tous les câblages passent à l'intérieur du châssis.

→ La reproduction de la cellule mono-bloc est possible à l'identique, comme tout ensemble mécanosoudé permettant d'avoir une compatibilité totale entre deux cellules identiques.

→ La cellule mono-bloc est transportable dans l'usine, en cas de reconfiguration de l'atelier par exemple.

Et Michel Devos ajoute, « la cellule mono-bloc concerne même les grosses installations, comme par exemple deux stations de 4 mètres d'une capacité de deux tonnes de charges sur chaque poste : c'est un seul bloc simplement posé dans l'atelier du client. »

Enfin, Michel DEVOS conclut, « Quand on investit dans un robot de soudage, il est important de regarder de nombreux petits détails techniques qui auront des conséquences sur la productivité de la cellule ! »

Zoom sur Valk Welding

Valk Welding a été créée en 1961 au Pays Bas en se spécialisant dans le domaine du soudage. Depuis 1988, Valk Welding produit des cellules robotisées avec des robots de soudage à l'arc Panasonic (MIG et/ou TIG) très flexibles afin de répondre aux besoins très hétérogènes des PME. Michel Devos ajoute : « nous pouvons réaliser des installations bi-process MIG et TIG. Dans cette configuration, le changement de process du MIG vers le TIG peut se faire en automatique ainsi que le changement des électrodes TIG. De plus, la cellule peut être étendue avec une caméra laser par exemple. »

Valk Welding développe la cellule de soudage robotisée dans sa globalité en s'appuyant sur un partenaire, Panasonic, pour la partie robotique et le générateur de soudage.

Michel Devos précise que « la majorité de nos clients produisent des petites séries et sont donc obligés de changer régulièrement les outillages. Nos installations s'adaptent à cette contrainte par la programmation déportée, la possibilité de changer de façon précise et rapide les outillages, etc. »

Et Michel Devos ajoute : « Valk Welding propose une gamme standard pouvant devenir une installation sur mesure répondant parfaitement au besoin du client. Nous sommes entrés dans la robotique de soudage par le besoin des PME et des petites séries. C'est notre expertise de départ !

Par exemple, nous avons réussi à fournir des installations pour fabriquer des pièces unitaires sans intervention humaine, sur des familles de pièces. Le client rentre les valeurs spécifiques sur un IHM ou dans un fichier Excel. Et le client a juste à appuyer sur le bouton « start » sans avoir à vérifier chaque programme ! »

Valk Welding compte 130 collaborateurs, dont 10 % en Recherche et Développement et plusieurs filiales à travers l’Europe : France, République tchèque, Danemark ainsi que des propres collaborateurs en Belgique, Pologne, Allemagne et Suède. « Notre objectif, c'est que chaque client

soit à un maximum de 500 km d'un point de service Valk Welding. »

Valk Welding propose un service poussé, comme le souligne Michel Devos, « un projet intègre toujours une phase d'étude, d'accompagnement, de formation des clients. Nous devons être à l'écoute des clients pour analyser leurs besoins et les accompagner jusqu'au démarrage des premières productions. »

Valk Welding propose :

→ Des cellules robots de soudage monobloc rigide permettant à l'industriel de déplacer son installation si besoin et simplifiant la mise en oeuvre lors de l'installation. Dans cet esprit, le robot est testé en condition de production à l'usine. « Le robot est ainsi opérationnel dès la livraison chez le client. La confiance du personnel dans l'atelier est ainsi beaucoup plus rapide, les tests ayant été réalisés en amont. »

→ Un logiciel de programmation hors ligne (PHL) qui offre une cellule productive complète. « Nous avons aussi développé un logiciel de traçabilité qui permet de suivre l'historique de production d'une pièce sur le robot avec les paramètres de soudage utilisés. Le logiciel permet également de suivre la performance de la cellule avec une analyse fine permettant d'améliorer la productivité. »

→ Des robots allant de l'installation standard, en passant par une réponse sur mesure et jusqu'à un accompagnement permettant de faire du clé en main. Et Michel Devos explique : « notre client peut dire : voici notre produit, maintenant je veux une installation clé en main pour le réaliser. Et nous pouvons même réaliser l'outillage ! »

→ Valk Welding propose un accompagnement par un interlocuteur unique qui a la compétence pour faire les études, les analyses, les chiffrages, le suivi de l'installation, etc. et avec un appui technique complémentaire si nécessaire.

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface