Déjà un compte

Mot de passe oublié

Merci de nous indiquer l’adresse e-mail utilisée pour votre inscription afin que nous puissions vous envoyer un nouveau mot de passe.

Message destiné à l'entreprise

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Message

Votre demande est bien enregistrée.

Déjà un compte

Mot de passe oublié

Merci de nous indiquer l’adresse e-mail utilisée pour votre inscription afin que nous puissions vous envoyer un nouveau mot de passe.

Message destiné à l'entreprise

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Identifiants de connexion sont incorrects

Le nom d'utilisateur et mot de passe ne correspondent pas, ou alors vous n'avez pas encore de compte.

Message

Votre demande est bien enregistrée.

Retrouvez toutes les actualités de l'industrie tôlerie.

Choisir un sous-traitant pour un projet intégrant des pièces en Tôle

12/01/2019 | France

La Sous-Traitance Tôlerie regroupe un ensemble de savoir-faire très large correspondant à des projets industriels très variés : découpe ou poinçonnage de pièces, production de pièces et/ou d'ensembles semi-finis, intégration globale (électronique, informatique, etc), projets clés en main (pouvant même intégrer des aspects logistiques), etc.

Le parc machines joue aussi un rôle déterminant. Il a un impact considérable sur la qualité, les délais et les coûts de production. La sous-traitance permet ainsi, pour chaque production, de bénéficier du parc machines le plus adapté.

Une consultation efficace dans la recherche d'un ou plusieurs Sous-Traitants Tôlerie passe nécessairement par la définition précise de sa cible. L'efficacité dépendra très largement de ce travail, qui nécessite une bonne qualification de son besoin et du produit. A contrario, une consultation trop large et peu ciblée sera chronophage, et peu efficace.

Cet article a pour objectif d'éveiller votre attention sur quelques aspects importants à définir avant de se lancer dans une consultation auprès de sous-traitants Tôlerie.

Metal-Interface réalise gratuitement ce travail de sélection pour vous, en cliquant-ici !

- Identifier le périmètre d'action que vous souhaitez confier aux sous-traitants, en posant les limites du projet : fourniture de la matière, étude et industrialisation du produit, contrôle qualité, logistique post-production (comme par exemple le stockage de produits finis par le sous-traitant afin de permettre le lancement de séries plus importantes) livraison directement chez le client final, gestion d'un sav éventuel, etc.

- Identifier les compétences dont le sous-traitant doit disposer, en reprenant chronologiquement les différentes phases du projet. Par exemple:

- Est ce que les données transmises nécessitent une reprise ou une nouvelle étude de la conception du produit ?

- Est-ce que le design est à reprendre ?

- Les plans fournis peuvent-ils être repris et nécessitent-ils un traitement pour la mise en production ?

- Quels sont les traitements nécessaires ?

- Comment vais-je transmettre les informations liées à ma commande (quantité, références, etc.) et est-ce que ces données nécessitent un traitement ?

- La gestion de projet est-elle nécessaire ?

- Y-a-t'il un process d'industrialisation à mettre en oeuvre ?

- Les pièces ou les ensembles comportent-ils des difficultés particulières (notamment en pliage, soudage, etc.) ?

- Le montage et l'assemblage nécessitent des compétences particulières, comme par exemple de la sérigraphie, la pose d'éléments d'étanchéité, l'intégration de composants électroniques, etc.

- Les produits doivent-il être contrôlés, et avec quels niveaux de tests ?

- La logistique du produit nécessite t- elle des particularités (emballage particulier, bordereaux d'expédition, etc.) ?

- Identifier le parc machines dont le sous-traitant doit disposer, en faisant une gamme opératoire simplifiée de la production à confier.

Les phases d'étude et de mise en production nécessitent peut-être des échanges informatiques qui seront simplifiés par l'utilisation d'un logiciel commun, comme par exemple le même outil de Conception Assistée par Ordinateur (CAO) ?

Les phases d'étude et de mise en production nécessitent peut-être des échanges informatiques qui seront simplifiés par l'utilisation d'un logiciel commun, comme par exemple le même outil de Conception Assistée par Ordinateur (CAO) ?

Puis, il est intéressant de définir les machines pouvant permettre le débit des pièces, en respectant la qualité et la taille des pièces souhaitées (incidence sur le format et la typologie machine).

Il est probable que plusieurs technologies répondent, mais un classement des technologies peut être fait afin d'orienter la consultation. Toutes les phases opératoires jusqu'à la livraison peuvent être ainsi reprises : ébavurage, pliage, soudage, solution d'assemblage, peinture ou autres traitements de surface, etc. - La capacité de production est aussi un élément à prendre en compte dans l'identification de la cible.

Ainsi, un sous-traitant qui a l'habitude de traiter de grosses productions sera moins à l'aise sur le traitement de petites quantités.

A l'inverse, le sous-traitant doit avoir la capacité de traiter les commandes sans mettre en péril ses autres productions.

C'est un impératif pour la pérennité du sous-traitant mais aussi pour la sécurisation de la production confiée. - Les reconnaissances et les process de contrôle qualité sont à regarder également avec attention. Ainsi, certains projets peuvent nécessiter :

- Des certifications, labels et/ou accréditations particulières.

- Une attention particulière aux aspects environnementaux.

- Un process de qualité permettant un contrôle rigoureux durant toutes les phases de production.

- Etc.

- Enfin, des critères plus habituels sur l'entreprise seront à examiner :

- Sa santé financière,

- Son nombre d'employés,

- Ses expériences dans un domaine similaire.

Cette démarche, qui peut paraître fastidieuse, est à adapter à la complexité de son projet industriel et à l'enjeu que celui-ci représente pour l'entreprise.

Le temps passé à préparer son appel d'offre est rentabilisé, tant lors de la consultation (réduction des allers/retours, nombre de sous-traitants bien ciblés, etc.) que par la fiabilité du choix réalisé.

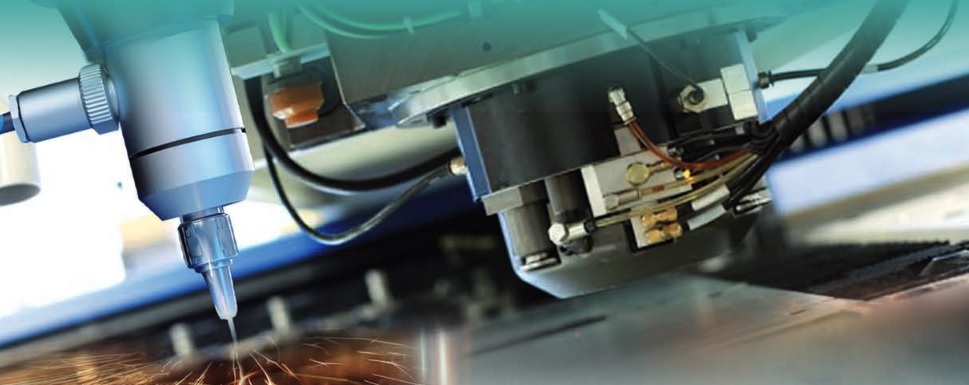

Focus technologique : les machines combinés Poinçonneuses / Laser

Les machines combinées Laser/Poinçonnage allient plusieurs technologies sur un unique équipement de production. Ainsi, une multitude d’opérations pourront être réalisées sur une même tôle: découpe, marquage ou gravure au laser, poinçonnage, formage (emboutis, taraudage, pliage, etc.) et soudage laser.

Au delà de l’aspect flexibilité, les machines combinées Poinçonneuse/Laser répondent à des contraintes technologiques et à la nécessité d’optimiser les coûts de production. En effet, l’utilisation de plusieurs technologies permet de limiter les compromis et de choisir la solution la plus économique. Cela s'illustre dans le cas d'une pièce contenant une grille de trous : cette pièce pourra être découpée au laser, à l’exception de la grille qui sera réalisée avec un outil multicoups

de la poinçonneuse.