La réalisation de plis sur des boîtes en acier inoxidable dont les côtés peuvent atteindre 600 mm de profondeur implique des complications considérables. Ces difficultés étaient le pain quotidien de la société F.LLI PERIN et ont été récemment résolues grâce à l'adoption d'une presse plieuses hautement personnalisée fabriquée par Gasparini.

Qu'ont en commun un sous-traitant du secteur de la restauration, un fabricant de cuisines pour bateaux de croisière et collectivités, un fabricant de panneaux de distribution et deux entreprises d'électroménager? Les cinq plient des boîtes telles que des réservoirs, des carters et des citernes d'une profondeur allant de 200 à 600 mm. L'évolution du secteur vise à réduire les soudures pour des raisons hygiéniques, esthétiques et économiques, au profit de pièces pliées

Pour en savoir plus, cliquez-ici !

Des boîtes profondes dans HORECA

Un pli défectueux fait sur un réservoir profond rend très difficile sa reprise avant les prochaines étapes de production Cependant, le pliage d'une boîte avec des côtés très hauts avec une presse plieuse traditionnelle est un processus long et potentiellement dangereux. C'est ce que confirme Gabriele Frare, directeur d'usine chez F.lli Perin, l'un des fabricants les plus expérimentés d'équipements HoReCa : "Dans le passé, les pièces produites devaient être retravaillées pour corriger les défauts avant le soudage. Ces étapes intermédiaires avaient un impact sur les temps de production et les coûts finaux, ce qui les faisait augmenter".

Gabriele Frare précise à ce sujet : "La fabrication d'une cuve rectangulaire d'environ 400 mm de hauteur nécessite généralement plusieurs étapes : plier les côtés courts à 90°, ouvrir manuellement les côtés courts à environ 135°, plier les deux côtés longs, tirer les côtés courts pour qu'ils n'entrent pas en contact avec la machine et les outils et fermer les côtés courts en poussant jusqu'à obtenir un angle d'environ 90°".

Le cycle de pliage seul nécessite deux personnes et environ deux minutes. Ce procédé génère des plis inégaux et irréguliers, qui nécessitent des corrections manuelles pour être soudés : pour cette raison, il ne peut être utilisé que pour les plis arrondis. Si vous procédez dans cette direction, le temps de cycle pour une pièce atteint facilement 10 minutes.

"Créer des baignoires à bords tranchants est beaucoup plus difficile, car le rayon très étroit ne permet pas d'ouvrir et de refermer le pli - poursuit Gabriele - une série de techniques et d'astuces artisanales qui peuvent prendre jusqu'à 60 minutes pour une seule pièce sont nécessaires".

Pour en savoir plus, cliquez-ici !

Réduire les coûts de production de 9 fois

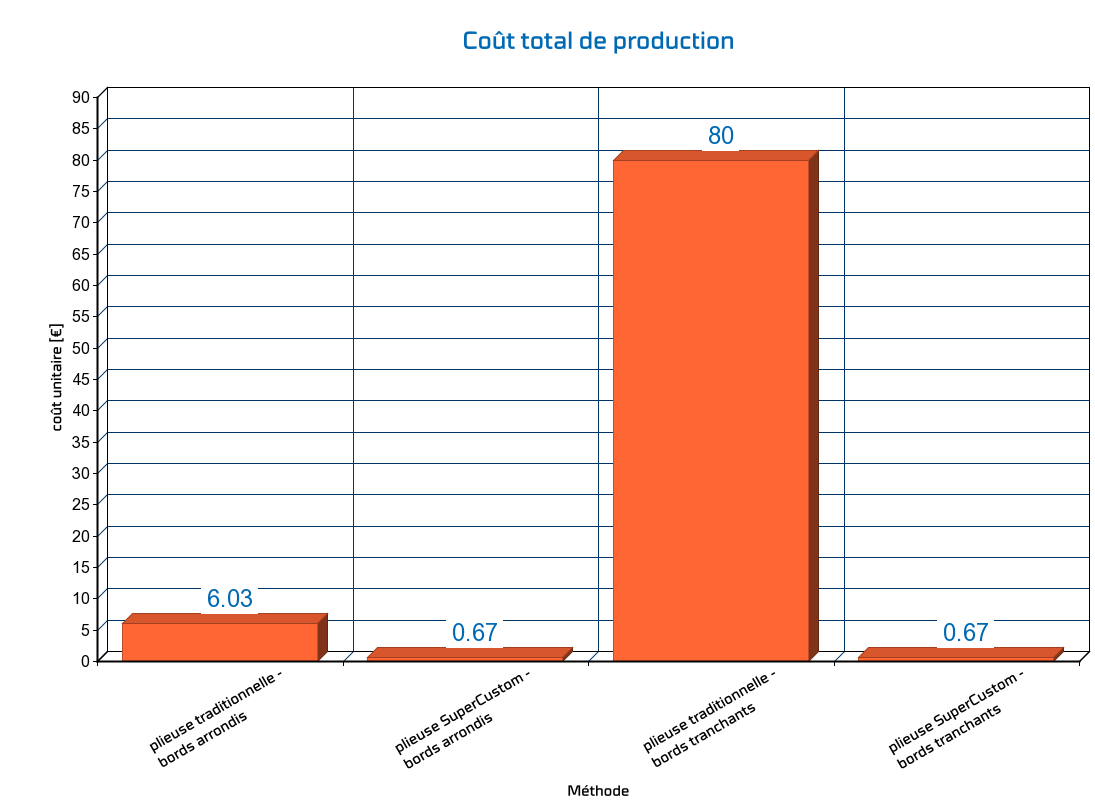

Comment cette complexité se traduit-elle d'un point de vue économique? Supposons un coût horaire pour les opérateurs de 40 euros par heure. La phase de pliage prend deux opérateurs pendant deux minutes, tandis que la correction est effectuée par un opérateur en cinq minutes. Les calculs donnent un coût total de 6,03 euros par pièce. En estimant une production de 30 pièces par jour pendant 200 jours ouvrables par an, le coût total de production est estimé à 36 180 euros.

Si des citernes à bords tranchants devaient être produites, le coût unitaire serait de 80 euros par pièce pour un coût annuel total de 480 000 euros.

Ces raisons ont conduit F.lli Perin à évaluer l'introduction d'une machine capable de faciliter la production de boîtes profondes, trouvant en Gasparini di Istrana le fournisseur idéal.

L'entreprise a donc décidé de s'équiper d'une X-Press dans une configuration SuperCustom spécialement modifiée pour répondre à ses besoins de production.

"Nous avons demandé à Gasparini une presse plieuse avec une configuration spéciale, conçue pour le pliage de boîtes profondes - dit Gabriele Frare - notre SuperCustom, avec des intermédiaires de 900 mm et une admission de 1300 mm, nous permet de créer facilement des structures en tôle jusqu'à 600 mm et plus de profondeur".

Grâce à X-Press SuperCustom, F.lli Perin a pu réduire le temps de cycle de production des boîtes à environ une minute avec l'aide d'un seul opérateur.

Grâce à X-Press SuperCustom, F.lli Perin a pu réduire le temps de cycle de production des boîtes à environ une minute avec l'aide d'un seul opérateur.Frare déclare : "Les pièces sont parfaites et ne nécessitent pas de corrections ultérieures. C'est pourquoi le coût par pièce n'est que de 67 cents, soit 11 % du processus précédent. En un an, la même production nous coûterait 4 020 euros, soit 9 fois moins. Dans le cas des éviers à arêtes vives, le temps reste le même, ce qui permet une économie d'environ deux ordres de grandeur".Dans le cas des bassins à bords tranchants, le calendrier reste le même, ce qui permet une économie d'environ deux ordres de grandeur". Dans le cas des éviers à bords tranchants, les délais restent les mêmes, ce qui permet une économie d'environ deux ordres de grandeur".

Structure rigide, utilisation flexible

La structure de la machine est conçue et renforcée pour combiner la polyvalence de la large admission avec la rigidité maximale du coulisseau. Les intermédiaires peuvent se déplacer librement sur toute la largeur deu coulisseau pour s'adapter à tout type de boîte ou de profil. Grâce à l'alimentation pneumatique intégrée sans tuyaux de raccordement, le déplacement des intermédiaires est rapide et facile. Les serrages pneumatiques AirSlide, disponibles en option, permettent de changer facilement d'outil. Même avec des productions diversifiées, la reconfiguration de l'espace de travail est une question de quelques secondes.

La structure de la machine est conçue et renforcée pour combiner la polyvalence de la large admission avec la rigidité maximale du coulisseau. Les intermédiaires peuvent se déplacer librement sur toute la largeur deu coulisseau pour s'adapter à tout type de boîte ou de profil. Grâce à l'alimentation pneumatique intégrée sans tuyaux de raccordement, le déplacement des intermédiaires est rapide et facile. Les serrages pneumatiques AirSlide, disponibles en option, permettent de changer facilement d'outil. Même avec des productions diversifiées, la reconfiguration de l'espace de travail est une question de quelques secondes."L'utilisation de la SuperCustom - dit Gabriele - nous a permis d'aborder le pliage de boîtes profondes sans avoir à utiliser des outils spéciaux coûteux ; la possibilité de configurer librement les pièces intermédiaires sur toute la longueur du coulisseau nous permet également une grande flexibilité de production".

La solution proposée par l'entreprise d'Istrana fait également un clin d'œil à la qualité et à la répétabilité du pliage : en effet, le bombage précis et en temps réel Gasparini Adaptive Crowning garantit un angle constant sur toute la longueur de pliage ; même si le matériau varie, le système réagit activement aux déformations, en les compensant dynamiquement. Le désormais célèbre système de contrôle de l'angle GPS4 contribue à la précision du pli : grâce au capteur breveté, plus besoin d'échantillons ou de prototypes pour corriger le retour élastique.

"Tous ces dispositifs", dit le directeur de l'usine, "nous permettent de plier même un matériau difficile comme l'acier inoxydable, un métal qui constitue la quasi-totalité de notre production. Ceci, combiné à la personnalisation de la solution étudiée par les ingénieurs de Gasparini, nous a permis de réaliser des gains d'efficacité considérables, en réduisant considérablement les temps de cycle et, par conséquent, les coûts de production tout en maintenant les normes de qualité élevées qui nous sont reconnues tant sur le marché intérieur qu'à l'étranger".

Pour en savoir plus, cliquez-ici !

(SUPER)CUSTOM EN NOM ET EN FAIT

Le modèle SuperCustom de la gamme X-Press est l'expression de la vocation de couturier de Gasparini. La presse peut être réalisée avec admission, course, col de cygne, et hauteur des intermédiaires personnalisés en fonction des besoins de l'utilisateur ; le tonnage peut également être personnalisé. Il en résulte une solution sur mesure parfaite pour le pliage de boîtes profondes avec une précision absolue sans l'utilisation d'outils spéciaux.

La machine peut être connectée à d'autres machines telles que des robots, des servomoteurs, des machines de découpe laser, des chaînes de stockage et de soudage automatiques. Il permet de collecter un grand nombre de données statistiques sur le matériel et le processus de production et de s'interfacer avec l'ERP. Il vous permet de signaler toute anomalie pour intervenir avant que la panne ne se produise, limitant ainsi les coûteux arrêts de production. En d'autres termes, X-Press SuperCustom est prête pour Industry 4.0.

Voici quelques-unes des options disponibles :- Pédale de commande sans fil

- Téléchargement de fichiers 3D et conception hors ligne

- supports frontaux, banc pliant et escortes

- Butée arrière à 7 et 8 axes pour les plis coniques avec supports rétractables.

- les systèmes de contrôle d'angle par laser et le GPS4

- serrages hydrauliques et pneumatiques AirSlide sans tuyau

Pour en savoir plus, cliquez-ici !

Contenu