Les solutions de soudage robotisé ont beaucoup évolué au cours de cette dernière décennie. Aujourd'hui, la promesse de certains fabricants de robots et éditeurs de logiciels pour le soudage robotisé, est « d'envisager l'automatisation de la soudure même sur une production de pièces unitaires ».

Dans le cadre de cet article, Paul Jeantil, Responsable qualité de la société Jeantil, a accepté de répondre à nos questions et de partager son retour d'expérience sur l'automatisation de la soudure mise en place dans l'usine de son entreprise en 2019.

Dans le cadre de cet article, Paul Jeantil, Responsable qualité de la société Jeantil, a accepté de répondre à nos questions et de partager son retour d'expérience sur l'automatisation de la soudure mise en place dans l'usine de son entreprise en 2019.

La société Jeantil est une entreprise familiale française spécialisée dans la conception et la production de machines agricoles et d'élevage avec des produits innovants comme les chaînes d'alimentation automatique pour le bétail. Ses origines remontent à la fin du 19ème, puis un tournant important fut franchi en 1927 avec la création de la société Jeantil SA et de son premier atelier industriel basé à MORDELLES (35). Aujourd'hui, l'entreprise compte 160 salariés et est installée sur 2 sites de production l'un à L’HERMITAGE (35) et l'autre à SAINT AIGNAN SUR ROË (56).

Ses origines remontent à la fin du 19ème, puis un tournant important fut franchi en 1927 avec la création de la société Jeantil SA et de son premier atelier industriel basé à MORDELLES (35). Aujourd'hui, l'entreprise compte 160 salariés et est installée sur 2 sites de production l'un à L’HERMITAGE (35) et l'autre à SAINT AIGNAN SUR ROË (56).

A travers l'expérience de la société Jeantil, dans laquelle beaucoup d'industriels pourront se retrouver, c'est l'histoire de la robotisation d'un atelier de soudure qui est proposée dans cet article.1- Contexte autour des postes de soudure et des produits/sous-ensembles à souder

La société Jeantil transforme près de 60 tonnes de tôle par semaine, avec des séries moyennes de 30 sous-ensembles soudés. La production est constituée de pièces répétitives et unitaires, notamment sur les produits d'alimentation du bétail qui sont adaptés au besoin propre de chaque agriculteur.

Paul Jeantil explique que « la robotisation du soudage est un projet auquel nous pensions depuis très longtemps afin de:

-

résoudre notre grande difficulté à trouver et recruter des soudeurs qualifiés,

-

réduire nos coûts de production,

-

et d'améliorer la qualité des soudures, en particulier du point de vue de l'esthétisme sur les grands cordons. »

Et Paul Jeantil ajoute que « la petite taille de nos séries nécessite un robot de soudure flexible et une solution de programmation hors ligne (PHL) permettant d'optimiser les temps de préparation de la soudure sur le robot. »

En effet, du fait de la gamme évolutive des produits de la société Jeantil, un même sous-ensemble peut avoir différentes dimensions. « Notre logiciel de PHL permet ainsi de faire le travail de programmation sur un produit, puis de le dupliquer pour des ensembles 'dérivés', comme par exemple des dimensions différentes. » complète Paul Jeantil.

Pour bien comprendre les propos de Paul Jeantil, il est utile de préciser que la majorité des robots de soudage sont programmés par apprentissage. Cette méthode consiste à réaliser le programme directement sur le robot avec un inconvénient majeur : une immobilisation importante du robot.

-

2- Cahier des charges et consultation des fabricants de robot de soudage

Dès l’étape de constitution du cahier des charges, la société Jeantil a souhaité un couple robot de soudage et programmation hors ligne bien adapté à leur typologie de production, notamment du point de vue de la multiplicité des pièces/ensembles et de la taille des séries.

Dans un premier temps, la société Jeantil a consulté de nombreux fabricants et fournisseurs de robots de soudure en leur soumettant son cahier des charges. Paul Jeantil explique que « très rapidement, le fabricant de robot japonais Yaskawa s’est démarqué en intégrant bien le besoin global de notre société et nous a proposé de coupler son robot de soudage avec la solution logiciel de programmation hors ligne (PHL) de la société Alma. »

Afin de valider tous les aspects techniques et calculer le retour sur investissement, la société Jeantil a sélectionné un échantillon représentatif de la production et des problématiques qui pourraient être rencontrées. « Après avoir vu l'aspect programmation sur le logiciel Alma, les pièces ont été produites sur un robot Yaskawa nous permettant de contrôler les temps de programmation, la qualité des soudures, de voir le process global, la communication dans un sens et dans l'autre entre le robot et le logiciel, le retour sur investissement, etc. »

3- Mise en route et installation de la cellule de soudage robotisée

La société Jeantil a anticipé les formations, d'abord sur la partie purement robotique puis sur le logiciel de PHL. Paul Jeantil explique ainsi que « l'anticipation des formations nous a permis de préparer un premier programme, qui a été testé sur le robot 'pré-monté dans les locaux Yaskawa.

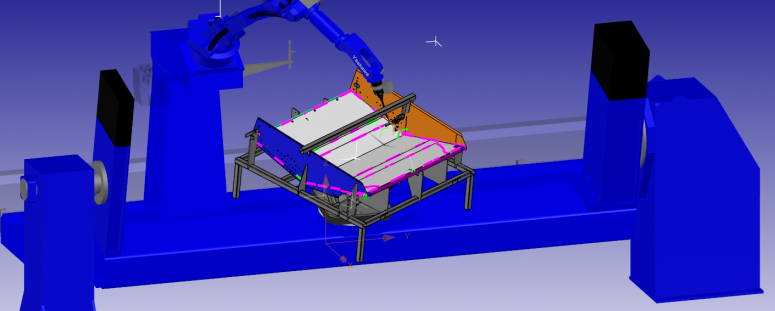

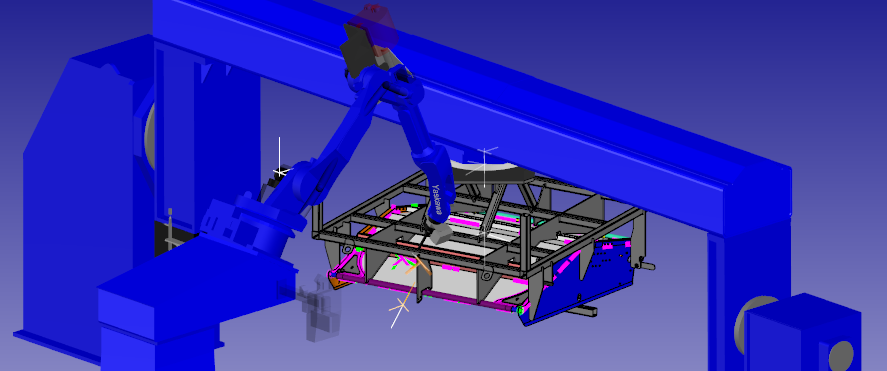

Simulation de l'opération de soudage robotisée sur le logiciel de programmation hors ligne - © JEANTIL

Et d'ailleurs, ce premier programme, réalisé avec la PHL Alma, a pu être dupliqué sur une série de 4 autres références, pour ainsi alimenter la cellule de soudage dès son installation dans notre atelier. »

Par l'environnement virtuel, la PHL offre notamment l'avantage de vérifier bien en amont la faisabilité des soudures à réaliser sur un ensemble tout en prévenant les collisions éventuelles avec le robot et de prévoir la conception de l'outillage. Autant d'opérations qui peuvent être réalisées en temps masqué, c'est à dire sans immobilisation du robot, et en un temps très réduit, en comparaison à une programmation par apprentissage. La qualité de la soudure est également améliorée par un paramétrage fin des paramètres de soudage et de la position de la torche. En outre, plutôt que de programmer à la console dans l’atelier, la programmation hors-ligne s’effectue beaucoup plus confortablement depuis le Bureau des Méthodes grâce aux outils de simulation.

4- Gains réalisés avec la robotisation du soudage

Paul Jeantil considère que « le gain est immédiat sur le temps global de soudure d'une pièce. En moyenne, nous estimons que le temps de soudure a été réduit de 40 %, mais il n'est pas rare que nous ayons des ensembles qui nécessitaient préalablement 2 heures de soudure manuelle, et qui maintenant ont un temps de soudure de seulement 45 minutes grâce au robot ! En réalité, c'est très variable d'une pièce à une autre, en particulier en fonction des parcours entre deux allumages d'arc. C'est un aspect que nous n'avions pas pris en compte lors de l'investissement, mais nous gagnons beaucoup sur les déplacements entre deux cordons de soudure. Le robot va beaucoup plus vite que le soudeur !

Enfin, la prise en compte globale du projet en apportant une attention particulière sur la programmation hors ligne (PHL), nous apporte un gain conséquent sur le temps d'ouverture consacré au soudage, puisque nous n'immobilisons pas le robot pour la programmation comme cela peut être le cas avec les solutions de programmation par apprentissage. »

5- Point d'attention pour étudier l'installation d'un robot de soudure

Dans la mise en œuvre du cahier des charges pour le choix d'un robot, la bonne prise en compte de la production est essentielle, en ayant par exemple identifié différents scénarios afin de ne pas exclure certaines pièces du projet trop rapidement.

Ainsi, Paul Jeantil explique que « lors de l'investissement, nous avions exclu de notre réflexion certaines pièces avec du volume, car le temps de soudure par pièce était en dessous d'une minute. Mais nous avions mal appréhendé le gain sur les déplacements 'torche éteinte' du robot ou de l'opérateur. Il aurait été très intéressant que nous les intégrions dans le projet dès le départ. »

Contenu